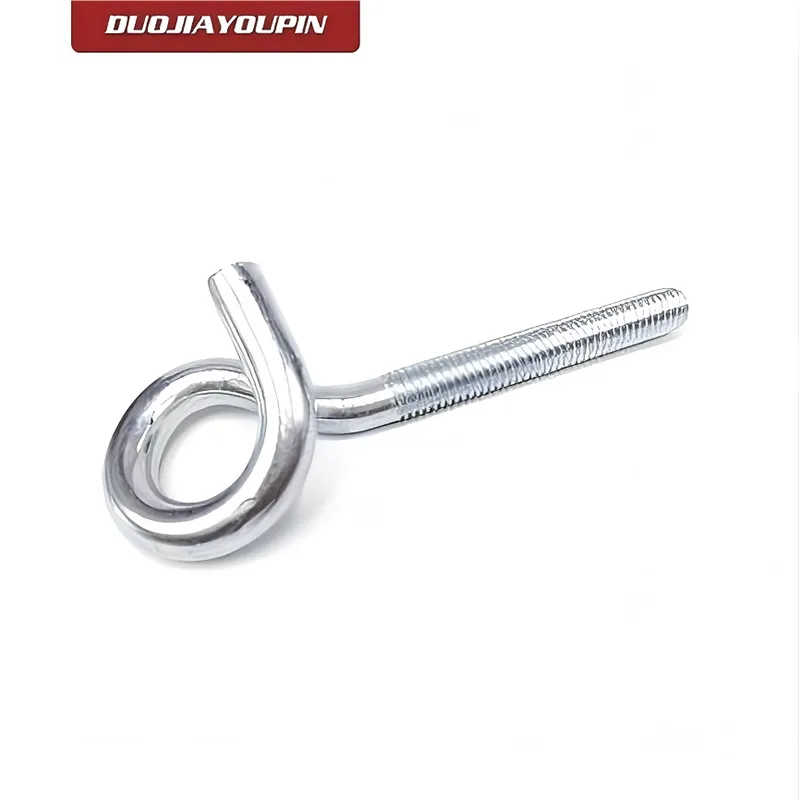

якорь с приводом из цинкового сплава

Когда слышишь ?якорь с приводом из цинкового сплава?, первое, что приходит в голову многим – это просто ?цинковый? и значит ?нержавеющий?. Вот тут и кроется первый, и очень распространённый, прокол. Цинковый сплав – это не покрытие, а именно материал корпуса самого привода, и его свойства – палка о двух концах. Литьё под давлением из сплава, скажем, Zamak, даёт сложную форму с хорошей детализацией, но прочностные характеристики и поведение под долговременной нагрузкой – это отдельный большой разговор. Сам я долгое время считал, что главное – это форма и вес, пока не столкнулся с партией, где литники были сведены небрежно, и в местах скрытых раковин через полгода в агрессивной среде пошли трещины. Не сквозные, но солидность изделия была подорвана. Поэтому теперь для меня фраза ?якорь с приводом из цинкового сплава? – это не название продукта, а целый список вопросов к производителю: какой именно сплав, какая технология литья, как контролируется качество отливки.

От сплава до готового изделия: что скрывает литьё

Берём, к примеру, Zamak 3. Для неответственных декоративных элементов – отлично. Но для привода якоря, который должен держать ударную нагрузку при забивании и постоянное напряжение на срез? Уже есть сомнения. Предел прочности на растяжение у такого сплава относительно невысок. Знаю, что некоторые уважаемые производители переходят на Zamak 5 для ответственных узлов – там с медью, прочность выше. Но и цена иная. Всё это нужно держать в голове, когда выбираешь или специфицируешь продукт. Видел якоря, где производитель, экономя на материале, сделал стенки привода слишком тонкими в местах сопряжения с винтом. Вроде бы прошли приёмочные испытания на разрыв, но при динамической нагрузке, при том же закручивании в бетон с ударным шуруповёртом, – хрупкий излом. Не катастрофа, но неприятно.

Ещё один нюанс – защита самого сплава. Цинковый сплав подвержен коррозии, особенно в условиях влажного воздуха с примесями. Казалось бы, он же ?цинковый?! Но нет, нужна дополнительная обработка. Часто идут по пути пассивации или нанесения тонкослойных покрытий. Но здесь важно не переборщить с толщиной, чтобы не нарушить геометрию резьбы внутри привода. Был случай на стройке: монтажники жаловались, что винт вкручивается туго, а потом и вовсе заклинивает. Разобрались – гальваническое покрытие нанесли слишком толстым слоем, оно ?натекло? на резьбу. Пришлось партию возвращать. Мелочь, а сорвала график.

Поэтому, когда видишь в каталоге, как у Dojia Metal Products Co., Ltd. (сайт их – https://www.dj-fastener.ru), позицию с таким якорем, сразу смотришь на детализацию. Эта компания из специализированного на крепеже китайского региона Юннянь, и они позиционируют себя как производители, а не просто трейдеры. Для меня это важно: есть шанс получить внятные техответы по составу сплава и процессу. Их профиль – крепёж и скобяные изделия, от обсадных болтов до рым-гаек, значит, с металлообработкой и литьём должны быть на ?ты?. Но опять же, всегда запрашиваю образцы для своих тестов. Ни один каталог не заменит живого изделия в руках.

Полевые испытания: теория против практики

Вот мы в цеху или на объекте. Якорь с цинковым приводом в упаковке выглядит идеально. Начинаешь работу. Первое, на что обращаешь внимание – как ведёт себя привод при первом обороте винта. Идеально, если вход резьбы сфаскован и винт входит плавно, без перекоса. С цинковым сплавом здесь бывают проблемы из-за облоя – лишнего материала на стыке пресс-форм. Если заусенец вовремя не убрали, он может срезаться винтом и попасть в резьбу, создавая тот самый неприятный момент закусывания. Проверяю это всегда в первую очередь, просто на пальцах.

Дальше – монтаж. Чаще всего такие анкеры идут для средних нагрузок, под гипсокартон, пустотелые материалы, иногда в плотный газобетон. Ключевой момент – расклинивание. Привод, выполненный как цельнолитой элемент, должен равномерно деформироваться, распираясь от винта. Если в структуре сплава есть скрытые поры или неоднородность, расклинивание может пойти криво. Видел, как одна сторона привода начинала выпирать, а вторая почти не двигалась с места. В итоге – ненадёжное крепление, которое может провернуться под нагрузкой. Это не всегда критично для лёгких полок, но для навесного шкафа или телевизора – уже брак.

И, конечно, долговечность. Один из наших тестов – солевой туман. Не самый научный, но показательный. Помещаешь образец в агрессивную среду и смотришь, что происходит через неделю, две. С цинковым сплавом без качественной защиты быстро появляется ?белая ржавчина? – продукты коррозии. Они не только уродуют вид (если привод на виду), но и могут привести к заклиниванию механизма в будущем, если коррозия пойдёт вглубь. Поэтому для наружных работ или влажных помещений я бы десять раз подумал, прежде чем рекомендовать стандартный вариант без дополнительных гарантий от производителя по защитному покрытию.

С чем сочетать и когда применять

Здесь уже начинается инженерная часть. Якорь с приводом из цинкового сплава – это не универсальный солдат. Его ниша – относительно лёгкие и средние нагрузки в основаниях, где нет постоянной вибрации и ударных воздействий. Хорошо показывает себя в гипсокартонных и гипсоволокнистых плитах, в пустотелых дверных полотнах, в некоторых марках пенобетона. Пытаться вкрутить его в полнотелый кирпич или бетон высокой прочности – почти всегда плохая идея. Привод может просто не расклиниться как следует или, что хуже, деформироваться и провернуться, срезав при этом собственные лепестки.

Важна и пара ?привод-винт?. Часто эти якоря идут в комплекте. Но если покупаешь отдельно, нужно следить за соответствием. Винт должен быть достаточно прочным (обычно сталь), чтобы, расклинивая более мягкий цинковый сплав, не сорвать собственную резьбу. Диаметр и шаг резьбы – должны идеально совпадать. Люфт даже в полмиллиметра может привести к тому, что расклинивание произойдёт не в тот момент, и несущая способность упадёт. Из практики: лучше брать готовые комплекты от одного проверенного производителя, чем миксовать компоненты. Экономия в пару рублей может вылиться в переделку работы.

Для каких задач я его всё-таки рекомендую? Монтаж карнизов, лёгких светильников, кронштейнов под Wi-Fi роутеры, небольших полок в кладовках. Ситуации, где нужно быстро, чисто (без большого количества пыли, как при сверлении под дюбель) и с приемлемой надёжностью закрепить что-то не самое тяжёлое. Скорость монтажа – его главный козырь. Вкрутил шуруповёртом – и готово. Но всегда с оглядкой на материал стены и будущую нагрузку.

Ошибки, которые лучше не повторять

Расскажу про один наш провальный опыт, чтобы другие не наступали на те же грабли. Заказали крупную партию таких якорей у нового поставщика для монтажа систем кабельных лотков в офисном здании. Основание – гипсокартонные перегородки с минеральным наполнителем. В спецификации было указано ?цинковый сплав?, образцы тестировали – вроде держали. Но когда начался массовый монтаж, проявилась проблема: при закручивании винта с определённым моментом затяжки (как раз рассчитанным для нужной нагрузки) привод не расклинивался, а в некоторых случаях его просто разрывало пополам по линии литника.

Причина, как выяснилось после экспертизы, была в нарушении технологии литья: слишком высокая скорость впрыска расплава в форму, что привело к внутренним напряжениям в материале. Внешне изделие было идеальным, но внутри – хрупкое. При нагрузке эти напряжения высвобождались, и деталь разрушалась. Потеряли мы тогда и время, и деньги на демонтаж и замену всех уже установленных креплений. С тех пор для любых, даже кажущихся простыми, изделий из литых сплавов требуем от поставщика протоколы заводских испытаний на разрушение для конкретной партии. Не сертификаты качества вообще, а именно испытания образцов из той стали, что пришла на склад.

Ещё одна частая ошибка монтажников – использовать ударный режим шуруповёрта. Для расклинивания такого анкера нужен крутящий момент, а не удар. Ударные импульсы могут расколоть хрупкий литой привод, особенно если он уже упёрся в основание. Всегда инструктирую команду: только плавное закручивание, лучше всего обычной дрелью с регулировкой оборотов или шуруповёртом без удара. И контрольный оборот вручную, чтобы почувствовать момент окончательного расклинивания.

Взгляд в будущее и альтернативы

Куда движется технология? Вижу, что производители работают над составами сплавов. Появляются варианты с добавками, повышающими пластичность и ударную вязкость. Это хорошо. Но фундаментальный предел прочности литого цинка остаётся. Поэтому для более серьёзных задач рынок однозначно смещается в сторону стальных цельнометаллических распорных анкеров или химических анкеров. У них иная философия крепления и, соответственно, запас прочности.

Однако у якоря с цинковым приводом есть своя, очень устойчивая, ниша – это баланс цены, скорости и достаточной надёжности для бытового и коммерческого ремонта. Его не вытеснят, но будут сегментировать. Уже сейчас есть разделение на ?эконом? и ?профи? классы, где в последних используются более качественные сплавы и многоступенчатый контроль литья. Например, изучая ассортимент на https://www.dj-fastener.ru, можно заметить, что у них в линейке есть разные типы рым-болтов и крепежа. Логично предположить, что и к якорям с приводом они могут подходить с пониманием, что продукт должен работать, а не просто продаваться. Но, повторюсь, это нужно проверять.

Итог мой такой: якорь с приводом из цинкового сплава – рабочий инструмент в арсенале монтажника. Но инструмент специфический. Требует понимания его слабых мест (хрупкость, коррозия, зависимость от качества литья) и чёткого соблюдения области применения. Слепо доверять красивому внешнему виду нельзя – нужно вникать в детали, спрашивать, тестировать. И тогда он отработает свои деньги на все сто, не подведя в самый ответственный момент. Главное – не считать его волшебной палочкой для всех случаев жизни. Как и любой специализированный крепёж, он хорош только на своём месте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кольцо под болт: функциональное крепежное устройство

Кольцо под болт: функциональное крепежное устройство -

Самобуровой винт с кристаллической головкой

Самобуровой винт с кристаллической головкой -

фланец шестигранная гайка

фланец шестигранная гайка -

GB855 Шайба натяжного кольца с длинным натяжным кольцом и крылом

GB855 Шайба натяжного кольца с длинным натяжным кольцом и крылом -

GB894 Кольцо вала

GB894 Кольцо вала -

Шестиугольная гайка

Шестиугольная гайка -

Гайка четырехлапая

Гайка четырехлапая -

шестигранная гайка

шестигранная гайка -

Комбинированные винты с крестообразной потайной головкой

Комбинированные винты с крестообразной потайной головкой -

Винт крепления с внутренней шестигранной плоской головкой

Винт крепления с внутренней шестигранной плоской головкой -

Три геккона.

Три геккона. -

Винты/болты для крепления пигтейла

Винты/болты для крепления пигтейла