якорь постоянного тока

Когда слышишь 'якорь постоянного тока', многие, даже некоторые инженеры, сразу представляют себе школьный рисунок из учебника: коллектор, сердечник, обмотка. На деле же, особенно когда речь заходит о надежном креплении такого якоря в составе узла или при монтаже самого электродвигателя, начинается самое интересное. Вот тут-то и вылезают все нюансы, о которых в теории не пишут. Самый частый прокол — считать, что раз якорь собран и балансировку прошел, то крепеж для его установки — дело второстепенное. Ошибка, которая потом аукается вибрацией, перегревом и внезапным выходом из строя всего агрегата.

Где теория встречается с суровой реальностью монтажа

Возьмем, к примеру, сборку тягового двигателя для погрузчика. Якорь — сердцевина. Его нужно не просто вставить в статор, а жестко и соосно зафиксировать на валу. И вот здесь в игру входят те самые 'незначительные' детали: стяжные болты, установочные винты, специальные шайбы. Если использовать стандартный крепеж, не рассчитанный на переменные ударные нагрузки и вибрацию, можно получить микросмещение якоря. Со временем это приводит к истиранию коллектора, нарушению воздушного зазора.

Однажды наблюдал случай на ремонтном заводе. Двигатель постоянного тока после капремонта 'пел' и грелся. Разобрали — визуально всё идеально. Но при детальной проверке выяснилось, что при замене фундаментных болтов использовали изделия с классом прочности ниже требуемого. Под нагрузкой они дали микроудлинение, корпус двигателя 'играл', нарушая центровку. Проблема была не в якоре, а в том, как он был закреплен в пространстве. Это классический пример, когда система крепления становится частью силовой цепи.

Поэтому сейчас при проектировании или ремонте мы всегда запрашиваем спецификацию на крепеж отдельным пунктом. Не просто 'болт М12', а с указанием марки стали, класса прочности, типа покрытия. Особенно критично для якорей, работающих во влажной или химически агрессивной среде — тут уже нужна нержавеющая сталь или даже с покрытием из дакара. Экономия на этом этапе всегда выходит боком.

Специализированный крепеж: не прихоть, а необходимость

В контексте якоря постоянного тока часто упускают из виду крепеж для самого сердечника. Ламели часто стягиваются шпильками или длинными болтами через весь пакет. Здесь ключевой параметр — не только прочность, но и стабильность геометрии при термоциклировании. Якорь в работе нагревается, крепеж должен иметь близкий коэффициент теплового расширения, чтобы не создавать внутренних напряжений, ведущих к короблению.

Работая с поставщиками, вроде Dojia Metal Products Co., Ltd. (их сайт — https://www.dj-fastener.ru), обратил внимание на их линейку высокопрочных шпилек и болтов для электромашиностроения. Хэбэй Dojia Metal Products — это не просто торговец, они базируются в регионе, сфокусированном на производстве крепежа, что часто означает более глубокое понимание технологических цепочек. В их каталоге есть, к примеру, болты с контролируемым моментом затяжки для бандажей якорей — мелочь, но она снимает головную боль у сборщиков.

Их профиль — производство и торговля различными крепежными изделиями и скобяными товарами, включая обсадные болты и рым-болты. Последние, кстати, тоже могут иметь отношение к теме — не для самого якоря, а для безопасного монтажа/демонтажа тяжелого двигателя в целом. Важно, когда компания занимается полным циклом от разработки до обслуживания, как указано в описании Dojia. Это дает возможность заказать нестандартные длины или конфигурации крепежа под конкретный типоразмер якоря, что часто требуется при восстановлении старых моторов.

Ошибки, которые лучше не повторять

Расскажу о своем старом промахе. Был проект по модернизации электропривода постоянного тока. Нужно было заменить якорь на более мощный, но в старом корпусе. Новый якорь был чуть короче по длине сердечника. Мы, решив сэкономить время и средства, использовали стандартные установочные винты и набор обычных пружинных шайб для его фиксации на валу. Казалось, сели плотно.

Через три месяца работы на номинальной нагрузке начался сильный шум. Вскрытие показало, что якорь 'наехал' на вал примерно на 1.5 мм из-за ударных нагрузок. Винты не срезало, но они постепенно, из-за вибрации, сорвали резьбу в посадочных отверстиях самого якоря. Пришлось переваривать весь узел. Корень проблемы — в неверном выборе типа фиксации. Для таких случаев нужны были винты с конусной или зубчатой торцевой частью (типа DIN 913/914), которые врезаются в вал, создавая положительную блокировку, а не просто создают давление.

Этот опыт теперь для меня как памятка: крепеж для якоря постоянного тока — это часть кинематической и силовой схемы. Его выбор нельзя делегировать на откуп монтажникам по остаточному принципу. Нужно считать нагрузки, учитывать тип смазки (она может снижать трение в резьбе), материал вала. Иногда правильнее использовать не болтовое, а прессовое соединение с последующей фиксацией штифтами, но это уже другая история.

Материалы и покрытия: защита от невидимых врагов

Еще один пласт проблем — электрохимическая коррозия. Якорь — это масса разнородных металлов: медь обмотки, сталь сердечника, возможно, латунь коллекторных пластин. Добавляем стальной крепеж. В присутствии электролита (та же конденсационная влага) возникает гальваническая пара. Особенно быстро 'съедает' крепеж в медных обмотках, если он не изолирован или не имеет правильного покрытия.

Поэтому для критичных применений мы перешли на крепеж из нержавеющей стали A2 или A4, особенно для стяжных шпилек внутри якоря. Либо, что иногда дешевле, на высокопрочные болты с цинковым или кадмиевым покрытием, но с обязательным контролем толщины слоя. Поставщики вроде упомянутой Dojia обычно предоставляют протоколы испытаний на солевой туман для своей продукции — это не просто бумажка, а реальное подспорье для инженера, принимающего решение.

Бывает и обратная ситуация: крепеж слишком 'крепкий' для мягкого материала. Например, при креплении щеткодержателя к корпусу из алюминиевого сплава. Если перетянуть стальной болт, можно сорвать резьбу в корпусе. Тут нужно либо лить бронзовые гайки в корпус, либо использовать крепеж с ограниченным моментом затяжки и стопорение шайбой Гровера. Детали, детали...

Взаимодействие с производителями: как говорить на одном языке

Когда обращаешься к специализированному производителю крепежа, вроде компании из Юнняня, важно четко формулировать задачу. Не просто 'нужны болты для якоря', а указать: диаметр и длину вала, материал вала, тип нагрузки (постоянная, ударная), наличие вибрации, температурный диапазон, среду эксплуатации (масло, влага, открытый воздух).

Их инженеры, если это серьезный производитель, как заявлено у Dojia Metal Products, могут предложить оптимальное решение — будь то двусторонние рым-болты для удобства транспортировки собранного якоря или специальные полностью сварные рым-винты для навесного оборудования на корпусе двигателя. Ключевое — их компетенция в разработке. Можно отправить им чертеж узла крепления и получить обратно рекомендации по типам, точкам и усилиям затяжки.

В итоге, возвращаясь к якорю постоянного тока. Его надежность лет на 80% определяется качеством изготовления и балансировки. Но оставшиеся 20%, связанные с тем, как он механически интегрирован в систему, могут свести на нет все усилия. И эти 20% — целиком вот эта область правильного, осмысленного выбора и применения крепежных изделий. Мелочей здесь не бывает. Каждый болт, каждая шайба работают. Игнорировать это — значит гарантированно получить внеплановый простой. Проверено на практике, причем не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

болт бабочки

болт бабочки -

Двенадцатиугольный фланцевый болт

Двенадцатиугольный фланцевый болт -

Гайка конического замка

Гайка конического замка -

Плоская шайба

Плоская шайба -

Шуруп

Шуруп -

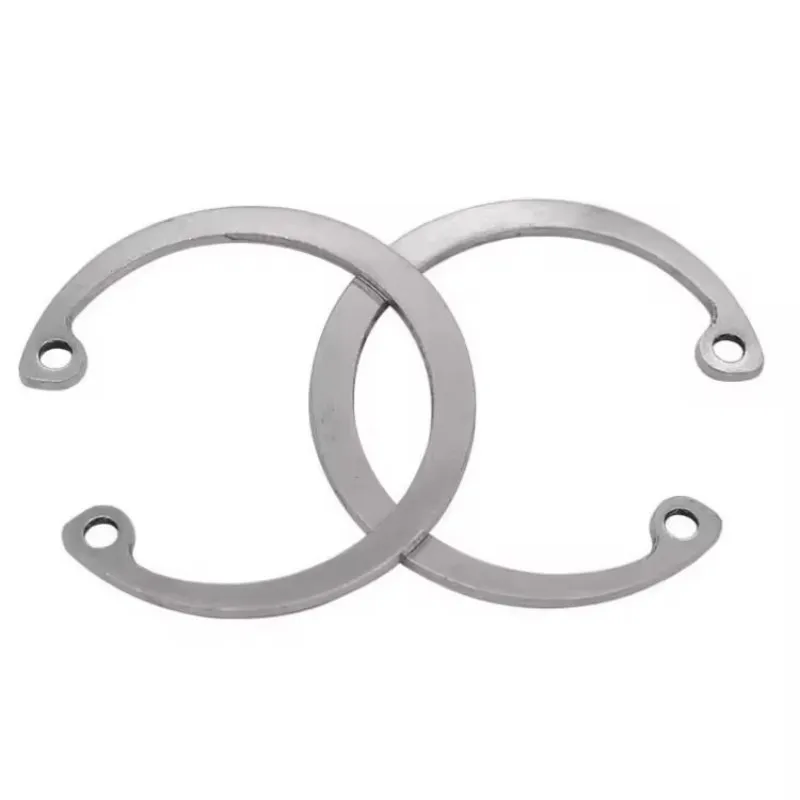

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

оцинкованная фотоэлектрическая опора для установки кронштейна

оцинкованная фотоэлектрическая опора для установки кронштейна -

Самоконтрящийся с треугольными зубьями с внутренней шестигранной головкой диска

Самоконтрящийся с треугольными зубьями с внутренней шестигранной головкой диска -

Анкерный стержень с полыми стенами

Анкерный стержень с полыми стенами -

шестигранная гайка

шестигранная гайка -

Гайка четырехлапая

Гайка четырехлапая -

Пружинный анкер с крюком (цинковый сплав)

Пружинный анкер с крюком (цинковый сплав)