якорь звуки

Когда говорят 'якорь звуки', многие сразу думают о скрипе, лязге или глухом ударе — в общем, о чём-то раздражающем. Но в моей практике с крепёжными изделиями, особенно с рым-болтами и сварными проушинами, звук — это первый быстрый тест. Не идеальный, конечно, но показательный. Если при монтаже или под нагрузкой раздаётся не тот звук, например, высокий визг вместо короткого, плотного 'звОнка', уже стоит насторожиться. Это часто упускают, гонясь за сертификатами на бумаге и забывая, что металл 'разговаривает'.

Что на самом деле скрывается за звуком крепежа

Звук при затяжке или под рабочей нагрузкой — это следствие множества факторов: внутренняя структура металла, качество обработки резьбы, отсутствие микротрещин. Помню, как мы тестировали партию рым-болтов для такелажа. По паспортам всё было в норме, но при контрольной затяжке динамометрическим ключом некоторые издавали неприятный, как бы 'сухой' скрежет. Оказалось, проблема в неидеальной калибровке резьбы и мелкой металлической стружке, оставшейся в витках. Это не всегда критично для некритичных нагрузок, но для подъёма оборудования — уже риск.

Здесь важно не впадать в паранойю. Не каждый щелчок — это катастрофа. Например, для изделий, которые производятся методом горячей штамповки с последующей механической обработкой, как у многих серьёзных производителей, характерен более глухой, 'плотный' звук. Это связано с мелкозернистой структурой металла. Если взять, к примеру, продукцию Dojia Metal Products Co., Ltd. (их сайт — https://www.dj-fastener.ru), они как раз из региона, славящегося крепежом, и делают акцент на полном цикле контроля. У их сварных проушин звук при простукивании должен быть очень однородным — это косвенный признак качества сварного шва.

А вот распространённая ошибка — пытаться оценить звук 'на слух' без эталона для сравнения. Я сам на этом обжёгся лет десять назад. Принял партию болтов, которые 'звучали прилично'. Но 'прилично' — это не параметр. Позже, при более тщательном УЗК-контроле, нашли зоны с неоднородностью. С тех пор у нас в цеху всегда лежит образец-эталон — эталонный рым-болт от проверенной поставки. Его звук при лёгком ударе ключом мы знаем наизусть. Все новые партии сначала сравниваются с ним. Примитивно? Да. Но как первичный отсев — работает безотказно.

Практические сценарии: где 'звуковая диагностика' реально полезна

На монтажной площадке не всегда есть время и возможность для сложных испытаний. Звук становится инструментом экспресс-оценки. Допустим, устанавливаешь двусторонний рым-болт для крепления троса. После затяжки до рекомендуемого момента делаешь чуть больше, на 5-10%, просто чтобы почувствовать. И слушаешь. Плавный, нарастающий гул металла — хорошо. Резкий щелчок или серия мелких потрескиваний — стоп. Скорее всего, либо недоворот, либо начало деформации резьбы в основании.

Ещё один кейс — приёмка крупной партии. Не будешь же каждый болт испытывать на разрыв. Выборочно из разных ящиков берёшь несколько штук и проводишь 'звуковой тест': бросаешь (не с высоты, конечно, а с ладони) на металлический стол. Звонкий, чистый, продолжительный звук — обычно признак хорошей закалки и отсутствия крупных внутренних раковин. Глухой, короткий 'бум' — повод для более детальной проверки именно этой упаковки. Для полностью сварных глазных болтов этот метод тоже применим, но интерпретация сложнее, так как звук от тела болта и от сварного соединения может отличаться.

Особенно критичен звук для динамически нагружаемых соединений. У нас был проект с креплением вибрирующего оборудования. Болты от одного поставщика, внешне безупречные, через неделю работы начинали 'петь' — издавать высокочастотный гул. Это была резонансная вибрация, усугублённая неидеальной геометрией под головкой. Поменяли на крепёж с другой обработкой поверхности и более точной геометрией — шум исчез. Это тот случай, когда 'якорь звуки' перестаёт быть метафорой и становится прямой инженерной проблемой.

Ограничения и заблуждения: когда звук обманывает

Конечно, нельзя всё сводить к акустике. Самый большой миф — что тихий крепёж всегда лучше шумного. Вовсе нет. Некоторые покрытия, например, толстый слой цинка или дакромета, могут глушить звук, создавая ложное ощущение 'мягкости' или пластичности металла. Болт может звучать приглушённо, но при этом иметь прекрасные прочностные характеристики. И наоборот, очень звонкий болт может быть излишне хрупким из-за перекала.

Другая ловушка — оценка сварного шва на проушинах только по звуку. Однородный звук — хороший признак, но он не гарантирует отсутствие внутренних пор или непроваров. Это лишь повод для спокойствия, но не для подписания акта. Всегда нужен инструментальный контроль. Компании, которые дорожат репутацией, как та же Dojia Metal, указывают в своих картах контроля обязательные этапы неразрушающего контроля для ответственных изделий. Звук — это из арсенала мастера на месте, а не инженера ОТК в лаборатории.

Лично я перестал полагаться на слух после одного инцидента с нержавеющим крепежом. Партия 'звучала' идеально. Но в агрессивной среде она дала коррозионное растрескивание под напряжением именно в тех местах, где структура металла была нарушена. На слух это уловить было невозможно в принципе. Так что теперь мой подход такой: звук — это красный или зелёный свет на перекрёстке. Зелёный — едем дальше, красный — стоп. Но если свет зелёный, это не значит, что дорога абсолютно безопасна, всё равно нужно смотреть по сторонам.

Интеграция в процесс контроля: от цеха до объекта

Как же встроить эту неформальную практику в нормальный рабочий процесс? У нас это выглядит как дополнительный пункт в чек-листе приёмки. После проверки сертификатов, размеров и визуального осмотра идёт графа 'акустическая проверка по эталону'. Ответственный мастер ставит галочку. Это дисциплинирует и создаёт 'базу звуков' для конкретного типа продукции. Со временем начинаешь различать, как 'звучит' крепёж из углеродистой стали 8.8 и высокопрочный 10.9, или как отличается звук горячекатаного прутка от калиброванного.

Для таких продуктов, как обсадные болты или массивные проушины для якорения, важна не только тональность, но и затухание звука. Сильный, долго не затухающий звон может говорить об отличной упругости. Но если объект массивный, то и звук будет короче — это физика. Поэтому эталон должен быть сопоставим по массе и форме. Мы для тяжёлых рым-болтов сделали свой эталон — просто взяли один из первых удачных образцов, который прошёл все лабораторные испытания, и больше не используем его в работе. Он наш камертон.

На сайте dj-fastener.ru в описании компании указано, что они специализируются на разработке и производстве. Из опыта скажу, что производители, вовлечённые в полный цикл, обычно лучше контролируют эти 'неписаные' параметры. Они знают, как должна звучать заготовка после ковки и как — готовое изделие после термообработки. Это знание на уровне технологов, и оно косвенно влияет на итоговую надёжность. Потребитель может этого не видеть, но может услышать, если будет внимателен.

Заключительные мысли: звук как часть культуры качества

В итоге, 'якорь звуки' — это не про мистику, а про внимание к материалу. В эпоху цифровых датчиков и автоматизированного контроля старый метод 'послушать' кажется архаичным. Но он жив именно потому, что это мгновенная обратная связь между человеком и металлом. Это навык, который нарабатывается годами и который сложно формализовать в инструкцию.

Я бы не стал рекомендовать принимать решения, основываясь только на звуке. Но игнорировать этот параметр — всё равно что игнорировать запах горелой изоляции при проверке электрощитка. Это первый, ранний сигнал, который может сэкономить кучу времени и средств на последующих этапах монтажа или эксплуатации. Особенно это касается сложных крепёжных изделий, где важен каждый элемент, от резьбы до сварного шва.

Поэтому, когда в следующий раз будете иметь дело с рым-болтами, проушинами или любым другим ответственным крепежом, не поленитесь — перед тем, как начать монтаж, слегка ударьте по нему ключом или другим болтом. Прислушайтесь. Сравните с тем, что вы слышали раньше от заведомо хороших образцов. Этот простой шаг может стать вашей первой линией обороны против брака. А в нашей работе надёжность всегда начинается с мелочей, и иногда эти мелочи — очень даже звучные.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плавательный якорь

Плавательный якорь -

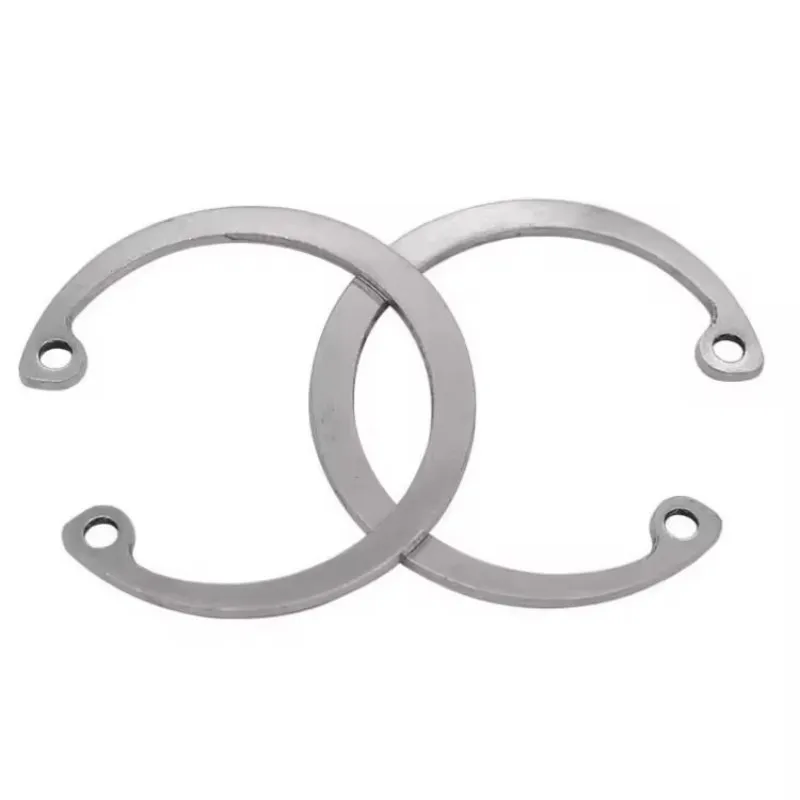

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

Двухголовый болт

Двухголовый болт -

Винт крепления с внутренней шестигранной плоской головкой

Винт крепления с внутренней шестигранной плоской головкой -

U – образный болт

U – образный болт -

Самобуровой винт с кристаллической головкой

Самобуровой винт с кристаллической головкой -

DIN127Шайба пружинная(Стандарты)

DIN127Шайба пружинная(Стандарты) -

болт с внутренней шестигранной головкой

болт с внутренней шестигранной головкой -

рым-болт

рым-болт -

GB896 Стиральная машина

GB896 Стиральная машина -

якорь с канатным клином

якорь с канатным клином -

Шестиугольный фланцевый болт

Шестиугольный фланцевый болт