якорь двигателя

Когда говорят ?якорь двигателя?, многие сразу представляют себе просто тяжелую отливку с обмоткой. Но на практике, особенно при ремонте или подборе крепежа для его монтажа, понимаешь, что это узкое место, где сходятся вопросы вибрации, усталости металла и точности посадки. Ошибка в выборе крепежа или методе фиксации якоря может свести на нет всю работу по балансировке.

О чем часто умалчивают в спецификациях

В паспорте на двигатель редко встретишь детальные требования к крепежу для статора или самого якоря двигателя. Там обычно указан класс прочности болтов, например, 8.8 или 10.9, и момент затяжки. Но откуда берутся эти цифры? На собственном опыте убедился, что они часто рассчитываются для идеальных условий — новая, чистая резьба, идеальная плоскость прилегания. В жизни же, особенно при ремонте старого оборудования, приходится сталкиваться с изношенными посадочными местами.

Был случай с насосным агрегатом на одном из объектов. Двигатель постоянно ?ходил?, вибрация росла, хотя балансировку делали не раз. Оказалось, проблема была в креплении статора к раме. Болты были нужного класса, но старые гнезда под них были разбиты, площадь контакта уменьшилась. Пришлось не просто менять болты, а растачивать отверстия и устанавливать ремонтные втулки. Вот тут-то и понадобились нестандартные крепежные решения.

Именно в таких ситуациях начинаешь ценить поставщиков, которые могут предложить не просто болт по каталогу, а инженерную поддержку. Нашел для себя полезным ресурс — https://www.dj-fastener.ru. Это сайт компании Hebei Dojia Metal Products Co., Ltd. Они не просто торгуют метизом, а специализируются на разработке и производстве крепежа, включая всякие штуки вроде проушин и сварных болтов. Что важно — они из специализированного крепежного региона Китая, города Юннянь, а это обычно означает глубокую узкую специализацию и понимание нюансов.

Практические нюансы монтажа и демонтажа

При замене якоря двигателя асинхронной машины часто упираешься в проблему выпрессовки. Он сидит на валу плотно, часто с натягом. Греют, бьют, используют гидравлику. И здесь есть тонкость: точки приложения усилия. Нельзя давить на сердечник или обмотку — погнешь пластины или повредишь изоляцию. Давить нужно строго на вал, используя специальные съемники. Но как быть, если конструкция не позволяет? Иногда приходится изготавливать переходные втулки или кондукторы на месте.

Один из самых критичных моментов — последующая затяжка крепежных болтов фланца, который фиксирует якорь на валу. Казалось бы, затянул динамометрическим ключом по спецификации — и все. Но если поверхность фланца или ступицы имеет даже невидимый глазу перекос, нагрузка распределится неравномерно. В долгосрочной перспективе это приведет к фреттинг-коррозии в посадочном месте, ослаблению посадки и биению. Поэтому перед окончательной сборкой всегда стоит проверить прилегание поверхностей щупом или по краске.

И еще про шпоночное соединение. Старая шпонка после выпрессовки якоря часто имеет замятые кромки. Ее категорически нельзя ставить обратно. Новая шпонка должна входить в паз с небольшим натягом, но без ударов молотка. И здесь размер имеет значение. Не раз видел, как ?временно? ставили шпонку на пару десятых миллиметра тоньше, забивая ее медью. Это гарантированная проблема через несколько месяцев работы под нагрузкой.

Крепеж как система, а не набор деталей

Фиксация самого корпуса двигателя — это отдельная история. Особенно для мощных машин, работающих с циклической нагрузкой (дробилки, мельницы, большие вентиляторы). Здесь обычные болты могут не спасти. Виброгасящие шайбы, стопорение контргайками или шплинтами — это обязательно. Иногда рациональнее использовать не болты, а шпильки. У них лучше распределение нагрузки по резьбе, особенно при частых разборках-сборках.

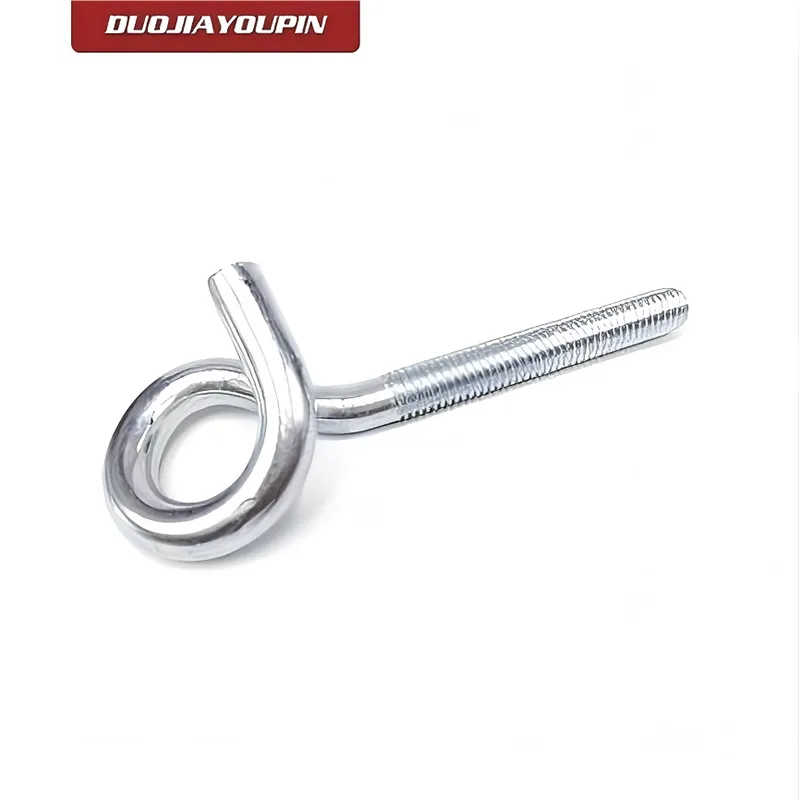

В каталогах специализированных производителей, вроде упомянутой Dojia Metal Products Co., Ltd., можно найти интересные решения для сложных случаев. Например, сварные проушины (eye bolts). Они могут быть незаменимы при монтаже тяжелого двигателя в труднодоступном месте, для его временной фиксации или подъема перед окончательным креплением. Важно, чтобы такой крепеж был именно полнопроходной сварки (fully welded), а не просто приваренным лепестком. Нагрузка должна распределяться по всему периметру.

Выбор поставщика для такого ответственного крепежа — это не поиск самой низкой цены. Это поиск гарантии материала и геометрии. Потому что внутренние дефекты в болте класса 10.9, полученные при некачественной высадке или термообработке, приведут к хрупкому излому в самый неподходящий момент. Проверяй всегда сертификаты на материал, особенно для динамически нагруженных узлов. Компании, которые сами занимаются разработкой и производством (как Dojia из провинции Хэбэй), обычно более прозрачны в этом вопросе, чем чистые перепродавцы.

Когда стандартного решения недостаточно

В моей практике был проект по модернизации привода конвейера. Старый двигатель меняли на более мощный, с другим посадочным размером. Старая фундаментная плита должна была остаться. Пришлось проектировать и изготавливать переходную раму. И вот здесь встал вопрос: как прикрепить новый двигатель к этой раме, а раму — к старой плите, чтобы обеспечить жесткость и противостоять крутящему моменту?

Стандартные болты в просверленные отверстия не подходили из-за разницы в шаге. Решением стали двусторонние шпильки (double end studs) и анкерные плиты. Шпильки одной стороной были закреплены в резьбовых отверстиях в раме, другой — проходили через отверстия в старой плите и фиксировались гайками снизу. Это позволило компенсировать несовпадение сеток отверстий. Подобные нестандартные крепежные элементы — как раз профиль компаний, которые занимаются не только серийным, но и штучным производством под задачи заказчика.

Этот опыт заставил по-новому взглянуть на термин ?крепление якоря двигателя?. По сути, это целая система: от внутренней фиксации активных частей до внешнего монтажа всего агрегата. Недооценивать любой элемент этой цепи — значит закладывать будущий простой.

Вместо заключения: субъективные наблюдения

Со временем начинаешь вырабатывать собственные эмпирические правила. Например, для ответственных соединений всегда беру крепеж на класс прочности выше рекомендуемого, если это позволяет прочность базового материала. Или — никогда не экономлю на динамометрическом ключе и всегда перепроверяю момент затяжки после первых 50 часов работы агрегата под нагрузкой.

Работа с разными поставщиками тоже учит. Китайский крепеж давно не синоним низкого качества. Есть гиганты, которые делают продукт для глобальных машиностроительных концернов, а есть мелкие цеха. Разница — в контроле процесса. Сайт dj-fastener.ru той же Dojia — это, по сути, витрина их компетенции. Видно, что они сфокусированы на конкретном сегменте: крепеж и скобяные изделия, включая сложные формы. Для монтажника или ремонтника это может быть полезным источником не столько для немедленной покупки, сколько для понимания, какие технические решения вообще существуют на рынке.

В итоге, возвращаясь к якорю двигателя. Его надежная работа — это не только качественная обмотка и точная балансировка. Это еще и десяток, а то и больше, ничем не примечательных болтов и гаек, которые должны быть правильно подобраны, установлены и затянуты. Мелочь, от которой зависит все.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Винты/болты для крепления пигтейла

Винты/болты для крепления пигтейла -

Самобуровой винт с кристаллической головкой

Самобуровой винт с кристаллической головкой -

Гайка с шестигранным фланцем

Гайка с шестигранным фланцем -

Подземный болт

Подземный болт -

Шестиугольный фланец

Шестиугольный фланец -

якорь с шестигранным болтом

якорь с шестигранным болтом -

Шестиугольная гайка

Шестиугольная гайка -

якорь с канатным клином

якорь с канатным клином -

Плоская шайба

Плоская шайба -

Угловое крепление с L-образным типом

Угловое крепление с L-образным типом -

якорь с металлическим каркасом

якорь с металлическим каркасом -

болт с внутренней шестигранной головкой

болт с внутренней шестигранной головкой