Химический якорь

Если честно, когда слышишь 'химический якорь', первое, что приходит в голову большинства — это эпоксидная смола в тубе, которую залил в отверстие, воткнул шпильку и ждешь. Но на практике, особенно с тяжелыми нагрузками или на сложных основаниях вроде пустотелого кирпича или растрескавшегося бетона, эта упрощенная картинка летит в тартарары. Тут уже речь не о 'клее', а о полноценной системе, где и состав, и арматурный элемент, и техника монтажа — звенья одной цепи. Провал по любому из пунктов — и вся конструкция под вопросом.

Из чего на самом деле состоит система

Говоря 'химический ядерь', мы почти всегда подразумеваем два ключевых компонента: собственно, химический состав (чаще всего на основе эпоксидной, полиэстеровой или винилэфирной смолы) и металлический анкерный элемент — шпильку, арматурный стержень, резьбовую шпильку. Но вот что часто упускают — третий компонент: подготовленное отверстие. Его геометрия, чистота, влажность — это не мелочи, а определяющие факторы. Видел случаи, когда бригада, экономя время, сверлила перфоратором в ударном режиме, перегревая бетон и создавая микротрещины. Казалось бы, отверстие есть, смолу закачали, шпильку установили. А через месяц нагрузка — и все вышло 'с мясом'. Основание не выдержало не потому, что якорь плохой, а потому что его 'посадочное место' было изначально убито.

С самими составами тоже не все однозначно. Универсальных решений не бывает. Для сухих помещений — один тип, для влажных или даже для установки в воду — совершенно другой. Эпоксидные хороши прочностью и малой усадкой, но чувствительны к температуре при монтаже и дольше набирают прочность. Полиэстеровые быстрее, но могут сильнее 'садиться' и не так стойки к длительным динамическим нагрузкам. Выбор — это всегда компромисс и понимание условий на объекте. Просто взять 'то, что есть на складе' — прямой путь к проблемам.

И арматура. Казалось бы, что тут думать? Сталь есть сталь. Но нет. Важна не только марка стали, но и поверхность. Гладкий арматурный стержень и шпилька с прерывистой накаткой резьбы будут по-разному работать на выдергивание в одном и том же объеме смолы. Резьба создает гораздо лучшее механическое зацепление. Иногда, для ответственных узлов, стержень даже дополнительно пескоструят для улучшения адгезии. Мелочь? Нет, технология.

Типичные ошибки на монтаже: что видел лично

Самая частая и грубая ошибка — пренебрежение очисткой отверстия. Пыль и крошка от сверления — это барьер между смолой и бетоном. Адгезия идет не к основанию, а к слою пыли. Стандарт — четырехкратная продувка специальным насосом, затем щеткой, и снова продувка. На деле же часто дуют ртом или компрессором, загоняя влагу и пыль глубже. Идеальный вариант — промышленный пылесос со щеткой-ёршиком. Но кто его будет таскать на каждый объект?

Вторая — неправильное дозирование двухкомпонентных составов. Особенно в картриджах со статическим смесителем. Их нужно выдавливать до тех пор, пока из насадки не пойдет равномерно смешанная масса однородного цвета. Первые 2-3 см — это несмешанные компоненты, их адгезионные свойства близки к нулю. Если этим 'недосмесом' заполнить начало отверстия, куда потом войдет рабочая часть шпильки, — прочного соединения не будет. Видел, как 'мастера' экономят, используя один смеситель на несколько картриджей, или начинают монтаж, не дождавшись однородной струи. Результат предсказуем.

Третья — установка арматуры. Ее нужно не просто воткнуть, а вращать при погружении. Это обеспечивает равномерное распределение состава по всему объему, вытесняет воздух и гарантирует, что смола контактирует со всей поверхностью металла. Быстро вставил и остановил — получил воздушные полости и непроклеенные зоны. А потом удивляемся, почему при испытаниях на вырыв цифры 'пляшут' от образца к образцу.

Кейс с пустотными плитами и поиском решения

Был проект по монтажу технологических трапов на потолке из сборных железобетонных пустотных плит. Задача — закрепить кронштейны. Обычное механическое крепление не подходило из-за риска раскола плиты и неизвестной толщины перемычки между пустотами. Решили использовать химический якорь. Но стандартная методика дала сбой: при сверлении в 50% случаев бур проваливался в пустоту, состав просто вытекал внутрь плиты, не заполняя рабочее отверстие.

Пришлось искать нестандартный подход. Остановились на комбинации: специальная сетчатая гильза (рукав), которая вставляется в отверстие и предотвращает утечку смолы в пустоту, плюс состав с очень высокой тиксотропией — практически не текучий. Гильза, кстати, сама по себе после полимеризации состава становилась частью анкерной системы, распределяя нагрузку. Это был не готовый комплект из каталога, а именно что сборное решение из отдельных компонентов. Подобные гильзы, к слову, можно найти у специализированных поставщиков, которые фокусируются на комплексных решениях для крепежа, вроде Dojia Metal Products Co., Ltd. — их ассортимент не ограничивается просто болтами, там есть и смежные системы для монтажа.

Этот опыт показал, что успех зависит от диагностики основания. Перед массовым монтажом мы сделали несколько пробных сверлений в неответственных местах, чтобы понять 'географию' пустот. Без этого — только деньги на ветер.

Про производителей и выбор продукта

Рынок завален всем подряд. От дорогих европейских системных поставщиков, где тебе и состав, и арматура, и инструмент, и протокол испытаний в одном флаконе, до дешевых картриджей noname, где на упаковке написано одно, а внутри может быть что угодно. Для ответственных объектов, конечно, гнаться за дешевизной — себе дороже. Но и слепая вера в бренд не всегда оправдана. Нужно смотреть на технические данные: время жизни смеси, температуру применения, окончательную прочность, допуски по влажности основания.

Интересно наблюдать за компаниями, которые вышли из категории простых производителей метизов в категорию поставщиков решений. Вот, например, Хэбэй Dojia Metal Products Co., Ltd. из специализированного крепежного региона Китая. Изначально они известны как производитель всевозможных болтов, в том числе фундаментных, проушин. Но логично, что, глубоко погружаясь в тему крепежа, они сталкиваются со смежными областями — анкеровкой, химическими системами. Их сайт dj-fastener.ru уже не просто каталог товаров, а скорее ресурс, где можно подобрать крепеж под конкретную задачу. Для профессионала важно, когда поставщик понимает контекст применения своего продукта, а не просто продает железки.

При выборе я всегда сначала изучаю технический паспорт продукта (TDS), а не красивые картинки на упаковке. Особенно смотрю на график набора прочности во времени и зависимость от температуры. Бывало, зимой на неотапливаемом объекте ставили состав, рассчитанный на +20°C, и ждали сутки 'по инструкции'. А он за 24 часа даже не начал полимеризоваться. Вся логистика работ встала.

Мысли в сторону: про контроль и испытания

И последнее, о чем редко говорят, но что критически важно — это контроль качества установки. Можно идеально все сделать, но как проверить? Не вырывать же каждую десятую шпильку. На крупных объектах иногда проводят выборочные испытания на вырыв контрольных образцов, смонтированных в тех же условиях рядом. Но это дорого и не всегда возможно.

Поэтому огромную роль играет документация и прослеживаемость: партия состава, условия хранения, дата монтажа, температура воздуха и основания, кто проводил работы. Это не бюрократия, а единственный способ задним числом понять, что пошло не так, если вдруг проблема всплывет. Я веду простой журнал для каждого объекта, куда вношу эти данные, а также тип использованного анкера. Для стандартных резьбовых шпилек, кстати, неплохо иметь надежного поставщика по базовым метизам, чтобы быть уверенным в качестве металла. Тот же Dojia Metal Products Co., Ltd., со своей специализацией на крепеже, обычно обеспечивает стабильную геометрию и прочность по ГОСТ или DIN, что уже половина дела.

В итоге, химический якорь — это не продукт, а процесс. Процесс анализа основания, выбора системы, скрупулезного монтажа и контроля. Если относиться к нему как к 'волшебной палочке', которая решает любые проблемы, проблемы только начнутся. А если понимать физику и химию процесса, учитывать нюансы — получаешь один из самых надежных и универсальных способов закрепить что угодно и где угодно. Главное — не забывать про ту самую пыль в отверстии. Она все решает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

болт с внутренней шестигранной головкой

болт с внутренней шестигранной головкой -

GB855 Шайба натяжного кольца с длинным натяжным кольцом и крылом

GB855 Шайба натяжного кольца с длинным натяжным кольцом и крылом -

Резьбы для цементных стен

Резьбы для цементных стен -

Винт крепления с заострением внутреннего шестиугольного конуса

Винт крепления с заострением внутреннего шестиугольного конуса -

Шпилька

Шпилька -

якорь с канатным клином

якорь с канатным клином -

якорь с металлическим каркасом

якорь с металлическим каркасом -

DIN6795 Шайба пружинная(Дисковая форма)

DIN6795 Шайба пружинная(Дисковая форма) -

GB854 Шайба с одним ухом

GB854 Шайба с одним ухом -

Гайка конического замка

Гайка конического замка -

Глазовая гайка

Глазовая гайка -

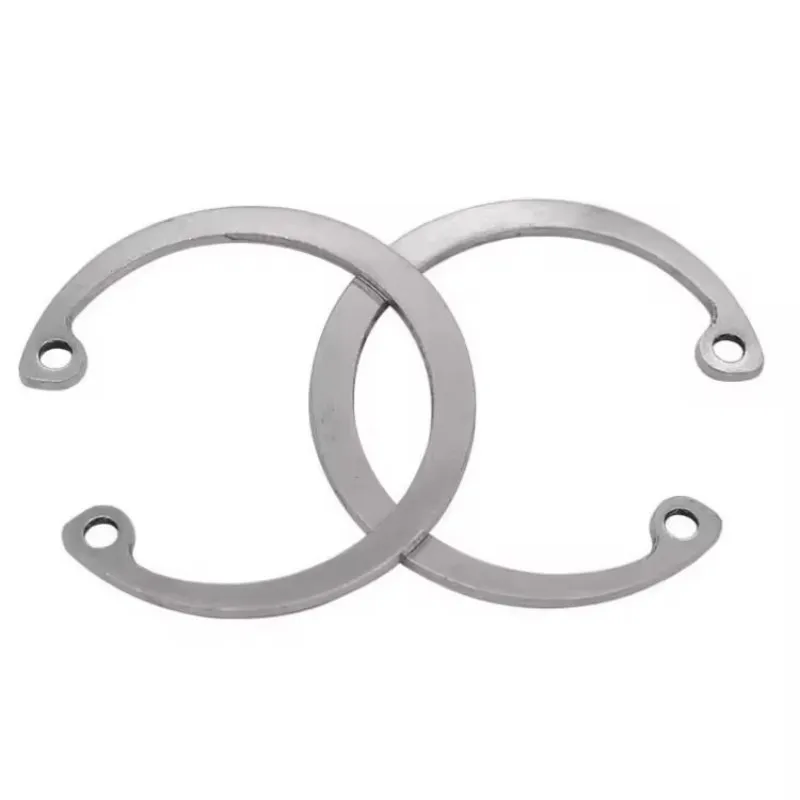

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия