фиксатор гайки с шестигранным фланцем

Когда говорят про фиксатор гайки с шестигранным фланцем, многие сразу думают о простой железке — мол, шестигранник с буртиком, что тут сложного. Но в практике, особенно с высокими нагрузками или вибрацией, эта ?простота? обманчива. Самый частый промах — считать, что любой фланец с шестью гранями уже обеспечит надёжную фиксацию. На деле, ключевое — это не форма, а как именно реализовано стопорение, качество материала и, что часто упускают, точность прилегания опорной поверхности фланца к детали.

Где кроются подводные камни в конструкции

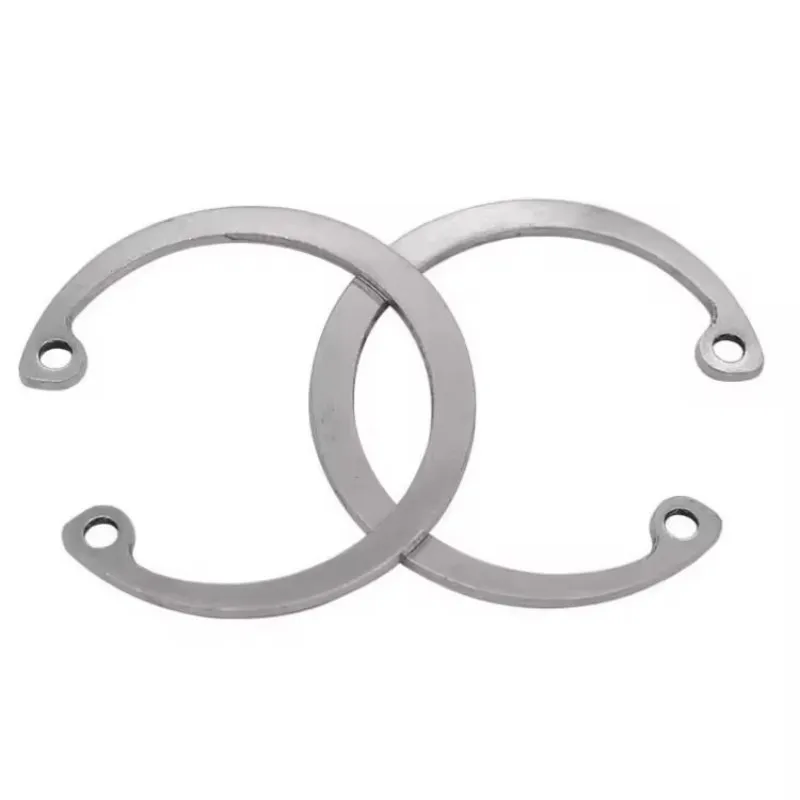

Возьмём, к примеру, стандартный фиксатор с канавкой под стопорное кольцо. Казалось бы, проверенная схема. Но если канавка проточена с недостаточной чистотой поверхности или с острыми кромками, под нагрузкой именно там может начаться концентрация напряжений. Видел случаи, когда трещина шла именно от края этой канавки, а не от резьбы. Это вопрос технологии обработки, который не всегда виден на чертеже.

Другой момент — сам фланец. Его толщина и диаметр должны быть сбалансированы. Слишком тонкий фланец на большом диаметре может ?играть?, нарушая равномерность прижима. Это особенно критично при установке на неровные или окрашенные поверхности. Приходилось сталкиваться с ситуацией, когда заказчик жаловался на самоотвинчивание, а проблема была в том, что фланец деформировался под затяжкой, не создавая равномерного упора.

И, конечно, материал. Дешёвые низкоуглеродистые стали без должной термообработки — бич. Фланец может просто смяться, а канавка — деформироваться. Для ответственных соединений, особенно в условиях перепадов температур или агрессивных сред, тут без легированных сталей или, в отдельных случаях, специальных покрытий не обойтись. Компания Dojia Metal Products Co., Ltd. в своей практике, как я заметил, делает акцент именно на контроле материала и термообработке для подобных изделий, что видно по стабильности характеристик их крепежа.

Опыт применения в полевых условиях

Расскажу про один случай на монтаже металлоконструкций. Использовали стандартные фиксаторы гайки с шестигранным фланцем для крепления элементов фермы. Условия — постоянная ветровая нагрузка, плюс вибрация от nearby оборудования. Через полгода инспекция показала ослабление в нескольких узлах. Разбирали — оказалось, что стопорные кольца в канавках частично потеряли упругость, а на некоторых гайках были следы фреттинг-коррозии на контактной поверхности фланца.

Пришлось анализировать. Выводы: во-первых, для таких динамических нагрузок канавка под кольцо должна быть с радиусным переходом, а не острой. Во-вторых, поверхность фланца, контактирующая с металлом, должна иметь определённую шероховатость — не полированную, но и не грубую, чтобы минимизировать микропроскальзывания. И в-третьих, сам материал кольца должен быть совместим по гальваническому ряду с материалом гайки, чтобы не ускорять коррозию.

После этого перешли на изделия с комбинированным стопорением — та же канавка под кольцо плюс нейлоновое кольцо в торец гайки. Проблема ушла. Это тот самый момент, когда теория о ?надёжном фланце? сталкивается с практикой, и приходится искать компромисс между простотой конструкции и реальными эксплуатационными требованиями.

Вопросы совместимости и монтажа

Часто упускается из виду совместимость с инструментом. Шестигранник под ключ — казалось бы, всё просто. Но если фланец имеет большой диаметр, а высота гайки мала, стандартный накидной ключ может не зацепиться за грани должным образом, соскальзывать. Особенно это опасно при высоком моменте затяжки. Приходилось видеть ?слизанные? грани именно на таких низкопрофильных гайках с широким фланцем.

Решение? Либо увеличивать высоту гайки (что не всегда возможно по компоновке), либо использовать специальные ключи с углублённым зевом. Некоторые производители, включая Dojia Metal Products Co., Ltd., предлагают варианты с увеличенной высотой под ключ именно в сериях для высоких нагрузок, что указывает на понимание проблемы. Их каталог на https://www.dj-fastener.ru достаточно подробно структурирован по таким применениям.

Ещё один нюанс монтажа — момент затяжки. Применение фланца меняет точку контакта и распределение давления. Если слепо следовать таблицам моментов для обычных гаек, можно недотянуть или, что хуже, перетянуть, сорвав резьбу или деформировав фланец. На практике для каждого типоразмера и материала лучше иметь свою табличку, составленную с учётом площади опорной поверхности фланца. Это та самая ?мелочь?, которая отличает качественную сборку от проблемной.

Выбор поставщика и контроль качества

Работая с разными поставщиками, обратил внимание на разницу в подходе. Кто-то продаёт просто метиз, кто-то — инженерное решение. Глобальная промышленно-торговая компания, такая как Хэбэй Dojia Metal Products Co., Ltd., из города Юннянь — специализированного центра производства крепежа в Китае, обычно имеет более отлаженный процесс от разработки до контроля. Важно не только наличие сертификатов, но и понимание, как продукт будет использоваться.

Например, запрашивая фиксаторы гайки с шестигранным фланцем для определённой среды, хороший поставщик уточнит детали применения и может предложить вариант с покрытием или из другого сплава. Плохой — отгрузит стандарт, что есть на складе. В их описании деятельности — специализация на разработке, производстве и торговле крепежом — это как раз указывает на потенциально более глубокую компетенцию, чем просто торговля.

Контроль на входе — обязателен. Проверяем не только геометрию (диаметр фланца, высоту, ширину под ключ), но и твёрдость, и качество поверхности в зоне канавки. Простая проверка на смятие фланца под прессом с эталонной нагрузкой может сразу отсеять некондицию. Лучше потратить время на входном контроле, чем разбираться с последствиями на объекте.

Размышления о будущем такого крепежа

Куда движется разработка? Наблюдается тенденция к интегрированным решениям. Тот же фиксатор гайки с шестигранным фланцем всё чаще комбинируют с элементами пластиковой вставки, которая деформируется при затяжке, заполняя микрозазоры и обеспечивая дополнительное вибростопорение. Это уже не просто железка, а гибридный узел.

Другое направление — оптимизация веса при сохранении прочности. В авиации или автоспорте это критично. Здесь идут по пути использования высокопрочных алюминиевых сплавов или титана, но тогда встаёт вопрос о совместимости материалов с соединяемыми деталями и, опять же, о технологии стопорения, ведь свойства этих материалов иные.

В целом, несмотря на кажущуюся консервативность темы, поле для работы огромное. Главное — не зацикливаться на форме, а глубоко понимать функцию каждого элемента: фланца, канавки, материала, покрытия. Именно это понимание, подкреплённое практическим, иногда горьким опытом, и позволяет выбирать или даже проектировать тот самый надёжный фиксатор, который отработает свой срок без сюрпризов. А начинается всё, как ни банально, с внимания к деталям, которые многие считают мелочью.

Соответствующая продукция

Соответствующая продукция