углеродный эквивалент низколегированной стали

Если говорить об углеродном эквиваленте низколегированной стали, многие сразу лезут в справочники за формулой Pcm или CEV. Но на практике, особенно когда речь о партии крепежа под конкретные нагрузки, эти цифры из книг часто оказываются просто отправной точкой. Главное — как этот расчетный параметр ведет себя в реальном металле, который потом станет болтом, работающим, скажем, на морозе или под переменной нагрузкой. Частая ошибка — считать, что если углеродный эквивалент в норме по стандарту, то и свариваемость, и стойкость к хрупкому разрушению гарантированы. Не гарантированы. Здесь в игру вступает история производства самой стали: разливка, прокатка, последующая термообработка заготовки. Бывало, получаем пруток от поставщика, химия вроде в порядке, Ceq приемлемый для сварных конструкций, а при формовке головки болта на холодной высадке появляются трещины. И начинаешь копать: а какая там была скорость охлаждения после прокатки? Не возникла ли неоднородность структуры, которая по формуле не видна?

Не только цифра: что скрывает формула

Берем классику — формулу IIW: CE = C + Mn/6 + (Cr+Mo+V)/5 + (Ni+Cu)/15. Для низколегированных марок, особенно тех, что идут на ответственные крепежные изделия, мы всегда смотрим еще и на Pcm (параметр свариваемости), потому что он чувствительнее к углероду и марганцу. Но вот нюанс: в спецификациях на болты, особенно обсадные для нефтегаза, часто указывают просто максимальный углеродный эквивалент. И производитель металла, зная это, может ?играть? легированием, чтобы вписаться в лимит. Увеличит никель, немного хрома — и вот CE в норме. Однако для конечного изделия критична не только свариваемость, но и прокаливаемость, и сопротивление усталости. Добавки никеля улучшают вязкость, но если при этом неоптимально содержание молибдена, можем получить не те релаксационные свойства при высоких температурах. Это уже из области специфики — например, для крепежа фонтанной арматуры.

На своем опыте в подборе материалов для Dojia Metal Products сталкивался с подобным. Заказчику нужны были сварные рым-болты (полностью сварные глазные болты) для монтажа в северных регионах. Сталь — низколегированная, с улучшенной хладостойкостью. По сертификату CE был 0.42, что хорошо. Но когда начали испытания на ударную вязкость при -40°C, результаты одной из партий ?плавали?. Стали разбираться. Оказалось, в той партии был слегка завышен ванадий (в формуле он делится на 5, вклад заметный), что при конкретном режиме термообработки (закалка+отпуск) привело к неоднородному выделению карбидов. Формально углеродный эквивалент низколегированной стали не вышел за рамки, но реальное поведение материала изменилось. Пришлось ужесточить контроль не только по химии, но и по условиям поставки термообработанного прутка.

Отсюда вывод: формула — это фильтр грубой очистки. Для инженера, который разрабатывает или отбирает крепеж, важнее понять ?историю? стали. Особенно это касается китайских производителей металла, откуда мы, в Dojia, часто закупаем заготовки. В провинции Хэбэй, где наша компания расположена, целая индустрия по крепежу и металлопрокату. Качество может сильно варьироваться от завода к заводу. Крупные комбинаты выдают стабильную химию и отслеживают углеродный эквивалент, мелкие же могут ?экономить? на раскислении или прокатке. Поэтому мы не работаем с химией ?на бумаге?. Каждая входящая партия прутка, особенно для таких продуктов, как обсадные болты или высокопрочные рым-болты, проходит у нас выборочный спектральный анализ. Не доверяем, проверяем.

Практика в цеху: от заготовки до готового болта

В производстве крепежа углеродный эквивалент влияет на две ключевые технологические операции: холодную высадку (холодную объемную штамповку) и последующую термообработку. Если Ceq слишком высок, материал становится излишне склонным к деформационному упрочнению и растрескиванию при холодном формовании. Особенно это критично для сложных форм, например, при изготовлении глазных болтов с ушком. Видел случаи, когда на головке болта после высадки появлялись микротрещины. Причина — не столько в дефекте штампа, сколько в том, что металл ?жесткий?, плохо течет. И даже последующая термообработка не всегда спасает — трещина уже есть.

С другой стороны, слишком низкий углеродный эквивалент (при общей низколегированности) может не обеспечить нужной прокаливаемости. Это значит, что при закалке сердцевина изделия (особенно если диаметр болта большой, скажем, M30 и выше) не получит мартенситную структуру, а останется феррито-перлитной. Прочность и, что важнее, сопротивление усталости будут ниже. Для ответственных двусторонних рым-болтов, которые работают на динамическую нагрузку, это недопустимо. Поэтому мы для таких изделий подбираем марки стали с таким балансом легирования, чтобы углеродный эквивалент был в оптимальном ?коридоре?: достаточно высокий для хорошей прокаливаемости, но достаточно низкий для отличной свариваемости и штампуемости.

Термообработка — это отдельная песня. Здесь расчетный Ceq служит ориентиром для выбора температур закалки и отпуска. Но опять же, слепо следовать стандартным графикам нельзя. Например, сталь с повышенным содержанием молибдена и ванадия (что часто бывает в низколегированных марках для крепежа) склонна к вторичному твердению при отпуске. Если неверно выбрать температуру отпуска, можно попасть в зону снижения ударной вязкости, хотя твердость будет в норме. Однажды при освоении новой марки для обсадных болтов столкнулись с этим: после термообработки механические свойства по сертификату были идеальны, но при испытании на растяжение срыв резьбы происходил раньше расчетной нагрузки. ?Лечили? корректировкой режима отпуска — сместили температуру вверх, увеличили время выдержки. И здесь снова ключевую роль сыграло понимание реального влияния легирующих элементов на фазовые превращения, а не просто цифра углеродного эквивалента.

Специфика продукции: обсадные болты и рым-болты

Возьмем, к примеру, обсадные болты для соединения труб в нефтегазовой отрасли. Работают в агрессивных средах, под большими нагрузками, часто при низких температурах. Материал — как правило, низколегированная сталь типа 35ХМ или аналоги. Требования по углеродному эквиваленту здесь жесткие, прежде всего, из-за свариваемости. На буровой могут приваривать к конструкции, и высокий Ceq гарантированно даст трещины в околошовной зоне. Но и прочность должна быть высокой. Поэтому в Dojia Metal Products при подборе материала для таких болтов мы смотрим на комплекс: и Ceq (часто требуют не выше 0.45 для гарантии свариваемости), и гарантированный предел текучести, и ударную вязкость при -20°C или ниже. И здесь часто возникает конфликт: легирование для прочности повышает эквивалент, а требования свариваемости его ограничивают. Выход ищем в точной настройке химии и применении специальных видов термообработки, например, изотермического отпуска.

Совсем другие задачи у полностью сварных глазных болтов (рым-болтов). Здесь критичен не столько Ceq для сварки (хотя он тоже важен, так как ушко часто приваривается), сколько поведение материала в зоне сварного шва при динамических нагрузках. Болт работает на рывок, на отрыв. Низкий углеродный эквивалент способствует высокой пластичности и вязкости сварного соединения, что предотвращает хрупкое разрушение. Но опять же, если сталь будет слишком ?мягкой?, не удастся достичь высокого класса прочности (например, 8.8 или 10.9). Поэтому для таких изделий мы часто используем стали, легированные никелем и хромом, которые обеспечивают хорошее сочетание прочности и вязкости при умеренном Ceq. Важный практический момент: перед сваркой мы всегда предварительно подогреваем заготовку, если Ceq превышает 0.40. Это простая, но эффективная мера против образования холодных трещин, проверенная на сотнях партий.

В процессе контроля готовой продукции мы также косвенно оцениваем адекватность углеродного эквивалента. Например, при испытании на растяжение смотрим не только на разрывное усилие, но и на характер разрушения. Вязкий разрыв с заметной шейкой — хороший знак. Хрупкий, сколовый — тревожный сигнал, который может указывать, среди прочего, на проблемы, связанные с неоптимальным легированием и, как следствие, неидеальной структурой после термообработки, что корнями может уходить в изначально высокий или неудачно сбалансированный углеродный эквивалент.

Ошибки и уроки: случай с партией крепежа для ветроэнергетики

Хочу привести пример из практики, который хорошо иллюстрирует, как формальный подход к углеродному эквиваленту подводит. Несколько лет назад был заказ на крупную партию высокопрочных болтов для крепления элементов башни ветрогенератора. Материал — низколегированная сталь, требования по CE строгие (макс. 0.43), так как предполагалась монтажная сварка. Поставили металл от нового, но казалось бы, надежного поставщика. Все сертификаты в порядке, химия в допусках, углеродный эквивалент 0.41 — отлично.

Изготовили болты, провели стандартные испытания (твердость, растяжение) — все прошло. Но когда партия уже была отгружена заказчику, пришли рекламации: при монтаже в условиях низких температур (+5°C и высокой влажности) у нескольких болтов при затяжке произошел хрупкий срыв головки. Началось расследование. Металлографический анализ показал в структуре неожиданно большое количество остаточного аустенита и неравномерно распределенные карбиды. Это говорило о том, что режим термообработки (закалка+отпуск) для данной конкретной химии был выбран неверно. Стали считать подробнее. Оказалось, что у поставщика был слегка, но системно занижен в отчетах уровень азота. А азот, особенно в присутствии алюминия и ванадия, является сильным упрочнителем и влияет на кинетику превращений. Его неучет в ?ручном? расчете Ceq привел к тому, что реальная прокаливаемость и склонность к хрупкости были выше расчетных.

Урок был суровым. Теперь при оценке материала мы, особенно для критичных применений, всегда запрашиваем полный спектральный анализ, включая газы (азот, кислород), и при расчете склонности к хрупкому разрушению используем более сложные эмпирические формулы, учитывающие не только стандартные элементы из формулы CE, но и влияние размера зерна, чистоты по неметаллическим включениям. Формула углеродного эквивалента низколегированной стали осталась важным инструментом, но лишь одним из многих в арсенале. Мы в Dojia сделали для себя памятку по критичным партиям: сертификат — это хорошо, но свой выборочный анализ и технологические пробы (например, на свариваемость образца-свидетеля) — обязательно.

Вместо заключения: мысль вслух

Так к чему все это? Углеродный эквивалент — не панацея и не приговор. Это полезный, даже необходимый индикатор, особенно на этапе проектирования и выбора марки стали. Но в реальном производстве металлоизделий, особенно таких ответственных, как крепеж, слепо доверять ему нельзя. Живой материал всегда сложнее любой формулы. Опыт, накопленный в цехах Dojia Metal Products в Юнняне, городе, который вырос на производстве крепежа, учит смотреть на проблему комплексно. Важна и химия, и история производства стали у поставщика, и наши собственные технологические процессы — высадка, термообработка, контроль.

Сегодня, когда к крепежу предъявляют все более жесткие требования по надежности, долговечности и приспособленности к экстремальным условиям, простого соответствия стандарту по углеродному эквиваленту уже недостаточно. Нужно глубокое понимание металловедения, доверенные отношения с поставщиками металла и собственная строгая система входного и выходного контроля. Только так можно гарантировать, что каждый обсадной болт или рым-болт, отгруженный с нашего склада, будет не просто соответствовать цифре в сертификате, а выполнит свою функцию в самой сложной реальной ситуации. И в этом смысле работа с углеродным эквивалентом низколегированной стали — это не бумажная работа, а постоянный практический диалог с материалом, полный сомнений, проверок и, в конечном счете, профессиональных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вагонный болт

Вагонный болт -

Винт с цилиндрической головкой

Винт с цилиндрической головкой -

DIN2093.2 Шайба пружинная(Дисковая форма)

DIN2093.2 Шайба пружинная(Дисковая форма) -

Треугольный разъем фотоэлектрической арматуры

Треугольный разъем фотоэлектрической арматуры -

Анкер с накидной гайкой HEX оцинкованный 1/4 3/8 5/16 1/2 АНКЕР С ШЕСТИГРАННОЙ ГАЙКОЙ ANSI НАКИДНАЯ ГАЙКА

Анкер с накидной гайкой HEX оцинкованный 1/4 3/8 5/16 1/2 АНКЕР С ШЕСТИГРАННОЙ ГАЙКОЙ ANSI НАКИДНАЯ ГАЙКА -

Глазовая гайка

Глазовая гайка -

Пустая заклепка

Пустая заклепка -

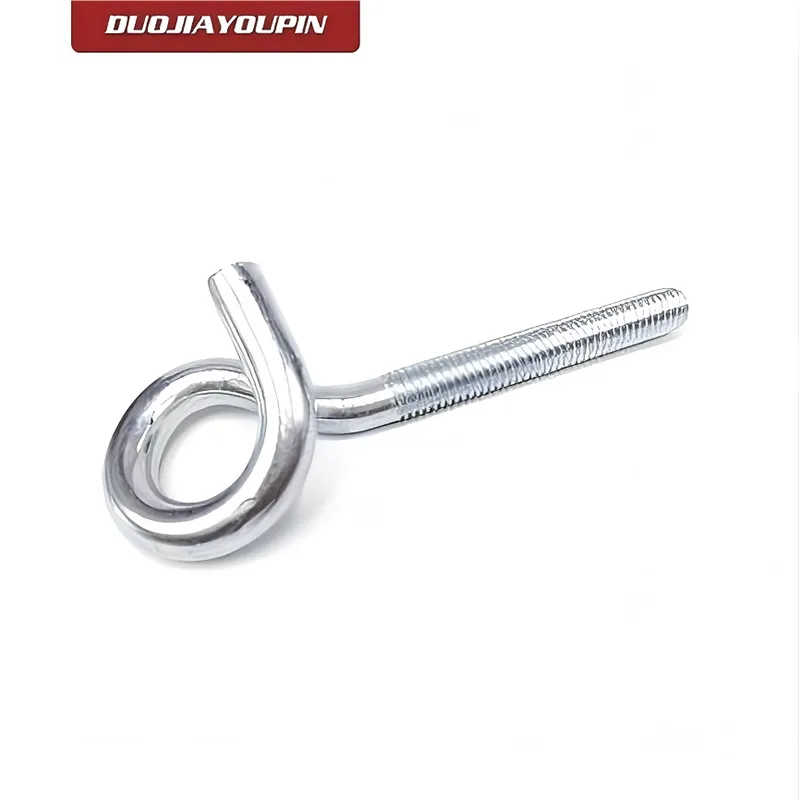

якорь с L – образным крюком

якорь с L – образным крюком -

Шайба пружинная(волновая диаграмма)

Шайба пружинная(волновая диаграмма) -

Крестовый хвостовой гвоздь

Крестовый хвостовой гвоздь -

Пружинный анкер с крюком (цинковый сплав)

Пружинный анкер с крюком (цинковый сплав) -

болт бабочки

болт бабочки