углеродные конструкционные стали

Когда говорят про углеродистые конструкционные стали, многие сразу представляют себе что-то простое, вроде болванки для гаража. Но на практике, особенно в крепеже, тут кроется масса нюансов, которые напрямую влияют на то, выдержит ли конструкция или лопнет в самый неподходящий момент. Частая ошибка — считать, что раз сталь углеродистая, то она вся примерно одинаковая. А на деле разница между, скажем, Ст3сп и 45 даже по содержанию углерода — это уже разные миры по обрабатываемости и конечным свойствам готового изделия.

Сердце материала: углерод и не только

Всё, конечно, крутится вокруг углерода. Его процент — это как дирижер в оркестре механических свойств. Меньше 0,25% — это низкоуглеродистые стали, они хорошо свариваются, пластичны, но прочность не самая высокая. Идеально для массовых болтов, где важна технологичность. Взять, к примеру, обсадные болты для строительства — там часто как раз идут такие марки. Но если нужно сделать ответственный рым-болт, который будет работать на динамическую нагрузку, уже смотришь в сторону средних марок, 0,3-0,6% C. Тут уже прочность выше, но и хлопот больше с термообработкой.

А вот что часто упускают из виду, так это влияние ?попутных? элементов. Кремний, марганец — они ведь не просто так в сплаве сидят. Марганец, например, повышает прокаливаемость, но при этом может увеличивать чувствительность к перегреву. Помню случай на производстве, когда партия крепежа из стали 35 пошла с трещинами после закалки. Вскрыли химию — марганец на верхнем пределе, да еще и нагрев был чуть дольше нормы. Результат — брак. Поэтому сейчас для ответственных изделий, тех же рым-винтов, мы на dj-fastener.ru всегда закладываем дополнительный контроль химического состава от плавки, особенно если речь о продукции под собственным контролем, как у Dojia Metal.

И сера с фосфором — эти ?вредные? примеси. Их ограничивают строго. Высокое содержание серы ведет к красноломкости, а фосфор — к хладноломкости. Для крепежа, который может работать на морозе, например, для металлоконструкций на открытом воздухе, это критично. Поэтому в конструкционных сталях для таких целей используют спокойную выплавку и часто дополнительное рафинирование.

От слитка к проволоке: путь к крепежу

Собственно производство крепежа начинается задолго до холодной высадки или токарной обработки. Исходная проволока — это уже полуфабрикат со своей историей. Важен не только химический состав, но и структура после волочения. Нагартовка, неоднородность — всё это потом аукнется при формообразовании головки болта или при нарезке резьбы. Может пойти трещина или скол.

В Dojia Metal Products Co., Ltd., которая базируется в Юнняне — городе, сконцентрированном на производстве крепежа, этот этап понимают отлично. Выбор поставщика проволоки — это половина успеха. Тут не может быть компромиссов в угоду цене, особенно для двусторонних рым-болтов, где нагрузка распределяется сложно. Проволока должна быть чистой по поверхности, с минимальными дефектами, и иметь предсказуемые пластические свойства.

Один из практических моментов — калибровка. Часто для высокопрочных болтов используют термоупрочненную проволоку (так называемую Т/У). Это когда сталь (часто именно углеродистую конструкционную типа 35 или 45) подвергают патентированию и волочению до нужного диаметра. Получается материал с высокой прочностью и хорошей пластичностью, идеальный для последующей холодной высадки. Но процесс патентования — тонкий. Недоотпустишь — будет хрупкой, переотпустишь — недоберёшь прочности. Требует от технолога точного глаза и опыта.

Термичка: где рождается прочность

Для многих марок углеродистых конструкционных сталей окончательные свойства достигаются именно термообработкой. Закалка + отпуск. Казалось бы, классика. Но в массовом производстве крепежа, где партии исчисляются тоннами, равномерность этой обработки — огромная задача. Как обеспечить, чтобы каждый болт в печи получил одинаковую порцию тепла?

Особенно это касается полностью сварных рым-винтов (full welded eye bolts). Там есть сварной шов, соединяющий кольцо со стержнем. Зона термического влияния сварки — это уже измененная структура. Если потом делать общую закалку всего изделия, нужно очень четко понимать, как поведет себя эта зона. Неправильный режим может привести к образованию закалочных трещин именно в околошовной области. Приходится подбирать щадящие режимы, иногда использовать изотермическую закалку в горячих средах (масло, соли) для снижения напряжений.

Контроль после термообработки — это не только измерение твёрдости по Бринеллю или Роквеллу. Это и контроль структуры под микроскопом. Нужно убедиться, что получился сорбит отпуска, а не троостит или, что хуже, остаточный аустенит. Последний со временем может превратиться в мартенсит, и изделие станет хрупким уже в процессе эксплуатации. Для глобальной торговой компании, поставляющей крепеж в разные климатические зоны, как Dojia, это вопрос репутации и безопасности.

Практика и подводные камни

В реальных проектах спецификации часто пишут просто: ?сталь конструкционная углеродистая?. И всё. Это раздолье для недобросовестного поставщика — поставить что подешевле. Но для инженера, который рассчитывает конструкцию, и для нас, как производителя, такая неопределенность — головная боль. Поэтому мы всегда стремимся уточнять: какая именно марка по ГОСТ, DIN, ASTM? Каков требуемый класс прочности? Будет ли динамическая нагрузка, воздействие низких температур?

Например, для обсадных болтов, которые мы производим, часто требуется не просто прочность, а еще и определенная пластичность на изгиб. Потому что при монтаже их могут немного ?подгибать?, чтобы попасть в отверстие. Если сталь будет слишком твердой после закалки, она сломается. Значит, нужен правильный, высокий отпуск. Это уже конкретная технологическая задача, а не абстрактное ?сделайте из стали?.

Еще один момент — коррозия. Углеродистые конструкционные стали без покрытия ржавеют. И это часто забывают заказчики, экономящие на цинковании или другом виде защиты. Мы всегда предупреждаем об этом, особенно если продукция предназначена для влажной среды или улицы. Иногда видишь, как красивый, прочный рым-болт через полгода работы покрывается слоем ржавчины и теряет часть своего сечения. Это прямой путь к аварийной ситуации. Поэтому в ассортименте Dojia Metal всегда есть варианты с горячим цинкованием или электролитическим покрытием — не просто как опция, а как необходимая часть инженерного решения.

Вместо заключения: мысль вдогонку

Так что, возвращаясь к началу. Углеродистые конструкционные стали — это отнюдь не скучная тема из учебника. Это живой, очень практический материал, каждый выбор которого — это компромисс между стоимостью, обрабатываемостью, прочностью и долговечностью. Будь то стандартный болт или сложный сварной рым-винт.

Опыт, который накапливаешь в этой области, часто состоит именно из таких вот мелких, но критичных деталей: как поведет себя конкретная плавка при высадке, как отреагирует на конкретный режим сварки, какой запас по углероду нужно заложить для последующей цементации, если таковая потребуется. Это знание не лежит на поверхности, оно нарабатывается годами и постоянным диалогом с металлом, с оборудованием, с претензиями заказчиков и, увы, с анализом редких, но поучительных отказов.

Именно поэтому для компании, которая позиционирует себя как специализированный производитель и торговец крепежными изделиями и скобяными товарами, как Dojia Metal Products Co., Ltd., глубокое понимание материала — это не дополнительная опция, а базовое условие существования. Потому что в конечном счете, клиент покупает не сталь и не болт. Он покупает надежность и уверенность в том, что конструкция не подведет. А это начинается с правильного выбора и обработки самой, казалось бы, обычной углеродистой конструкционной стали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

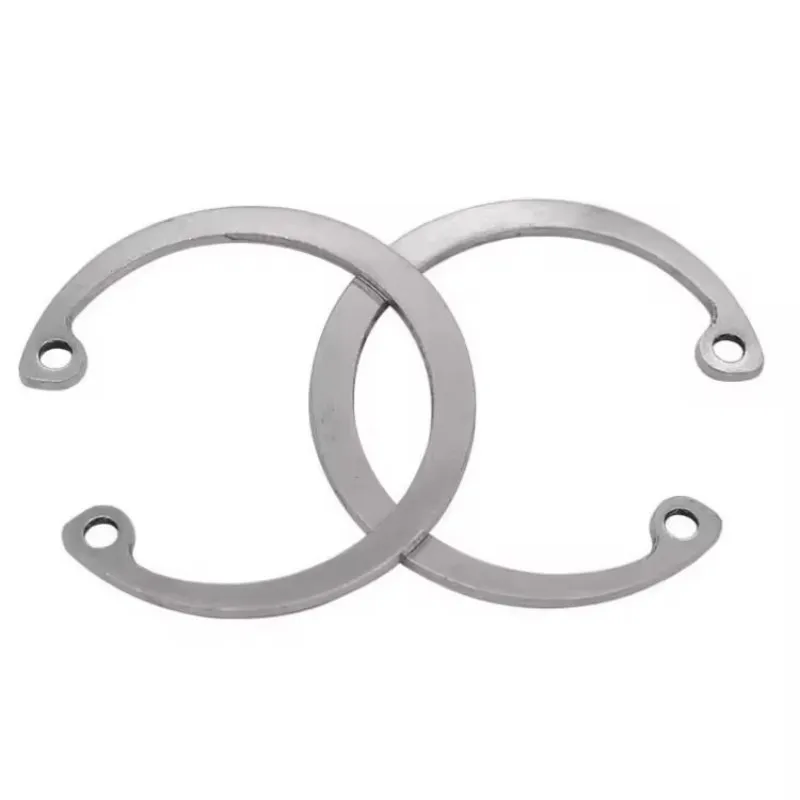

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

Анкер с накидной гайкой HEX оцинкованный 1/4 3/8 5/16 1/2 АНКЕР С ШЕСТИГРАННОЙ ГАЙКОЙ ANSI НАКИДНАЯ ГАЙКА

Анкер с накидной гайкой HEX оцинкованный 1/4 3/8 5/16 1/2 АНКЕР С ШЕСТИГРАННОЙ ГАЙКОЙ ANSI НАКИДНАЯ ГАЙКА -

DIN 127Шайба пружинная(Стандарты)

DIN 127Шайба пружинная(Стандарты) -

Анкерная гильза с шестигранным болтом

Анкерная гильза с шестигранным болтом -

Пружинный анкер с крюком (цинковый сплав)

Пружинный анкер с крюком (цинковый сплав) -

Обычная стиральная машина

Обычная стиральная машина -

DIN127 Шайба пружинная(Легкий)

DIN127 Шайба пружинная(Легкий) -

Винт крепления с внутренней шестигранной плоской головкой

Винт крепления с внутренней шестигранной плоской головкой -

Гайка конического замка

Гайка конического замка -

якорь с канатным клином

якорь с канатным клином -

Наружный шестигранный комбинированный болт

Наружный шестигранный комбинированный болт -

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК