углеродная сталь свойства

Когда говорят про свойства углеродистой стали, в голову сразу лезут цифры из ГОСТов или учебников: прочность, твердость, свариваемость. Но в реальной работе с крепежом, особенно таким как обсадные болты или рым-болты, эти сухие данные часто расходятся с тем, что происходит в цеху или на объекте. Многие, особенно те, кто только начинает закупать метизы, думают, что ?сталь она и есть сталь?, а потом удивляются, почему крепёж из якобы одной марки ведёт себя по-разному. Вот об этих практических нюансах, которые редко пишут в спецификациях, и хочется порассуждать.

Что на самом деле скрывается за ?углеродом? в стали

Основное свойство, конечно, определяет содержание углерода. Но тут есть тонкость: даже в пределах одной марки, скажем, Ст3 или 35, свойства плавки могут ?гулять?. Это не брак, это реальность металлургии. Мы в работе с поставщиками, например с теми же китайскими заводами из специализированных регионов вроде Юнняня, всегда запрашиваем не только сертификат, но и протоколы испытаний конкретной партии. Потому что одна партия отлично идёт на холодную высадку для производства рым-болтов, а из другой начинают сыпаться трещины при той же технологии. И дело часто не в химии, а в мелочах — в скорости охлаждения слитка, например.

Прочностные характеристики — это не просто цифра предела прочности. Важнее часто бывает соотношение предела текучести и предела прочности. Для ответственного крепежа, который мы производим, нужно, чтобы сталь хорошо ?тянулась? до разрыва, а не была хрупкой. И вот здесь как раз углеродистая сталь показывает свой характер. С повышением углерода растёт прочность, но падает пластичность. И эту грань нужно чувствовать. Для стандартных обсадных болтов часто идёт сталь 35, а для более ответственных — 45. Но слепо брать 45-ю — ошибка. Если конструкция будет работать на динамическую нагрузку, её хрупкость может сыграть злую шутку.

Ещё один момент — однородность структуры. На глаз её не определишь, но на изломе после испытаний бывает видно. Иногда видишь образец, и по структуре понятно, что прокатка была с перебоями по температуре. Такой металл может иметь локальные зоны с разными свойствами, что для крепёжной детали смерти подобно. Поэтому мы в Dojia Metal Products всегда настаиваем на выборочном разрушающем контроле даже для рядовых партий. Сайт наш, https://www.dj-fastener.ru, это не просто витрина, для нас это и точка сбора обратной связи от клиентов, чтобы сверять теорию с практикой.

Свариваемость — палка о двух концах

Вот здесь кроется масса мифов. Многие уверены, что углеродистые стали хорошо свариваются. В целом — да, особенно низкоуглеродистые. Но когда речь заходит о полностью сварных рым-болтах (eye bolts), о которых у нас на сайте есть информация, начинаются сложности. С повышением углерода свариваемость ухудшается из-за риска образования закалочных структур и трещин в зоне термического влияния.

Из практики: был случай с партией рым-болтов из стали 40. Сварка шла по стандартному режиму, как для Ст3. Внешне швы получились красивые, но при испытаниях на динамическую нагрузку несколько изделий дали трещину именно по границе сплавления. Пришлось разбираться. Оказалось, что в той партии был повышенный процент марганца, что в совокупности с углеродом дало высокую склонность к закалке. Пришлось пересматривать технологию: вводить предварительный подогрев и применять электроды с особым покрытием. Теперь это — обязательный пункт в техпроцессе для марок выше 35.

Поэтому в описании продуктов мы всегда уточняем, для каких режимов сварки предназначено изделие. Общее правило: чем выше содержание углерода, тем более жёсткие требования к подготовке, температуре и последующему охлаждению. Это не прихоть, это необходимость, чтобы крепёж, особенно двусторонний или сварной, не подвёл в самый ответственный момент.

Коррозия: неочевидная слабость

Все знают, что углеродистые стали ржавеют. Но нюанс в том, как и где. В сухой атмосфере коррозия идёт медленно. А вот в условиях переменной влажности, особенно при наличии блуждающих токов или контакта с некоторыми материалами, процесс может ускоряться в разы. Для обсадного крепежа, который работает в контакте с бетоном и грунтовыми водами, это критично.

Мы проводили свои натурные испытания, размещая образцы болтов в разных средах. И заметили интересное: сталь с более чистой структурой (меньше неметаллических включений) корродировала более равномерно, образуя плотный слой ржавчины, который иногда даже замедлял дальнейший процесс. А вот сталь с загрязнённой структурой давала очаговую, питтинговую коррозию, которая гораздо опаснее, так как быстро ?проедает? сечение. Это напрямую влияет на несущую способность.

Отсюда вывод: при выборе поставщика заготовки для крепежа важно интересоваться не только химией, но и чистотой стали по неметаллическим включениям. Китайские производители из того же региона, где базируется наша компания Hebei Dojia Metal Products Co., Ltd., сейчас активно работают над чистотой выплавки, и это чувствуется в качестве проката. Но проверять всё равно нужно. Потому что в описании свойств стали про ?чистоту? часто забывают, а на практике это один из ключевых факторов долговечности.

Обрабатываемость: экономика против качества

Свойства углеродистой стали напрямую влияют на стоимость конечного изделия через обрабатываемость. Стали с более высоким содержанием углерода (например, 45, 50) твёрже, они лучше держат резьбу, но и быстрее изнашивают инструмент — плашки, метчики, резцы. Это увеличивает себестоимость.

В своё время мы экспериментировали, пытаясь для стандартных обсадных болтов использовать более твёрдые марки, чтобы гарантировать прочность резьбы. Экономический эффект оказался отрицательным: расход инструмента вырос почти на 30%, а прирост в эксплуатационных характеристиках для большинства применений был несущественным. Вернулись к проверенному варианту — для массовых позиций использовать стали с оптимальным балансом прочности и обрабатываемости, типа 35 или даже 20Г (если нужна большая пластичность).

Для специальных же изделий, где нужна именно высокая поверхностная твёрдость, идём другим путём — используем среднеуглеродистую сталь с последующей поверхностной закалкой ТВЧ. Это даёт твёрдую поверхность и вязкую сердцевину. Такая технология, кстати, отлично подходит для ответственных рым-болтов. Главное — строго контролировать глубину закалённого слоя, чтобы не возникло хрупкости.

Термообработка: где теория отстаёт от практики

В книгах всё красиво: нагрел до определённой температуры, выдержал, охладил в масле или воде — получил нужные свойства. В жизни же режимы термообработки для крепежа — это всегда компромисс. Нужно добиться необходимой твёрдости по сердцевине (чтобы болт не гнулся) и в то же время не перекалить поверхность, особенно в местах перехода (под головкой, у резьбы), чтобы не было концентраторов напряжений.

Один из наших провалов был связан как раз с этим. Партия крупных рым-болтов после закалки и отпуска успешно прошла приёмочные испытания на статическую нагрузку. Но на монтаже, при затяжке динамометрическим ключом, несколько штук просто лопнули. Разбор показал, что отпуск был проведён недостаточно, в структуре остались значительные закалочные напряжения. Приложилась динамическая нагрузка при затяжке — и результат печальный. Пришлось переделывать всю партию, меняя режим охлаждения при закалке и увеличивая время отпуска.

Сейчас мы для каждой новой партии сырья, особенно если сменился поставщик, делаем пробную термообработку и смотрим макро- и микроструктуру. Это рутинная, но необходимая работа. Потому что свойства углеродистой стали после термообработки — это финальный и самый важный этап, который определяет, будет ли изделие просто куском металла или надёжным крепёжным элементом. И в этом весь смысл нашей работы как производителя — превратить сырую сталь в продукт, которому можно доверять.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шайба пружинная(волновая диаграмма)

Шайба пружинная(волновая диаграмма) -

DIN127 Шайба пружинная(Легкий)

DIN127 Шайба пружинная(Легкий) -

DIN127Шайба пружинная(Стандарты)

DIN127Шайба пружинная(Стандарты) -

обе стороны сварка проушина деревянный винт

обе стороны сварка проушина деревянный винт -

Шестиугольный болт полузубчатая резьба

Шестиугольный болт полузубчатая резьба -

якорь с металлическим каркасом

якорь с металлическим каркасом -

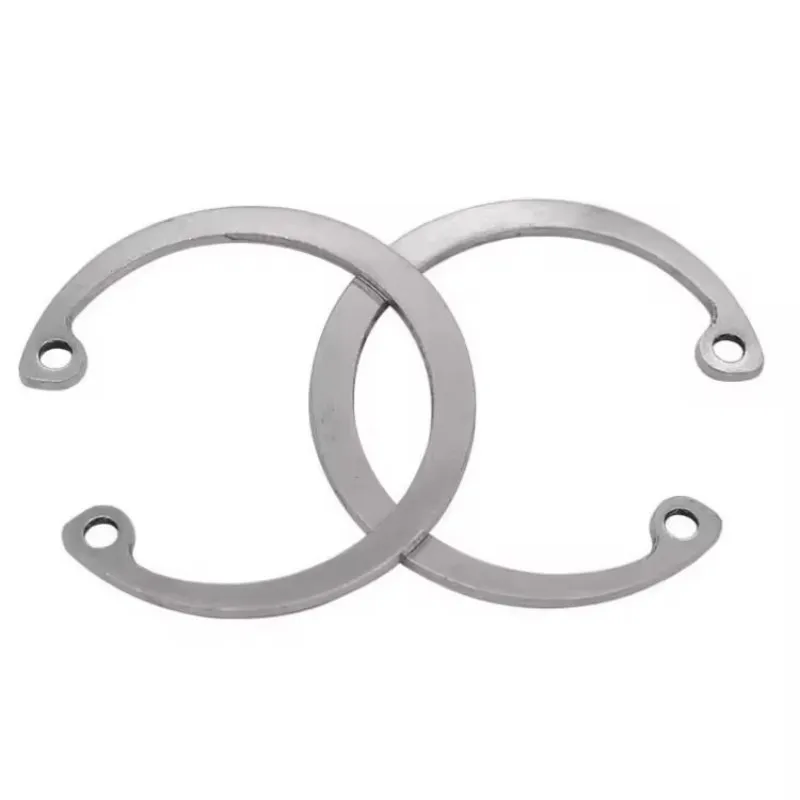

GB884 Кольцо заслонки винта

GB884 Кольцо заслонки винта -

Пластиковая бабочка

Пластиковая бабочка -

Гайка с шестигранным фланцем

Гайка с шестигранным фланцем -

Гайка конического замка

Гайка конического замка -

Рым-болт

Рым-болт -

Микровый фибровый гвоздь

Микровый фибровый гвоздь