состав углеродной стали

Когда говорят про состав углеродистой стали, многие сразу лезут в таблицы с процентами C, Mn, Si. Но в реальной работе с крепёжными изделиями, особенно для ответственных соединений, цифры из ГОСТа или ASTM — это только начало истории. Часто сталкиваюсь с тем, что заказчики требуют ?сталь 35? или ?сталь 45?, думая, что это гарантия. А на деле, одна партия болтов из ?стали 45? от одного завода держит удар, а от другого — трескается при затяжке. Всё упирается не только в химию, но в то, что было со сталью до того, как она стала болтом — разливка, прокатка, термообработка. Вот об этом и хочу порассуждать, исходя из нашего опыта на производстве.

Цифры на бумаге и реальная структура металла

Возьмём, к примеру, обсадные болты. По спецификации часто идёт сталь с содержанием углерода 0.20-0.30%. Казалось бы, всё просто. Но ключевой параметр, который мы вынесли для себя после нескольких неудачных поставок — это контроль по сере и фосфору. Да, они вроде бы в пределах нормы по стандарту, но если сера на верхней границе, а охлаждение после проката было неидеальным, появляется повышенная красноломкость. Болт при горячей ковке или последующей обработке может дать внутренние трещины. У нас был случай с партией для клиента из Сибири — болты прошли приёмку по химическому составу, но на монтаже в холодную погоду несколько штук лопнули. Разбирались долго — виновата оказалась не столько ?средняя? температура эксплуатации, сколько именно та самая сера и крупное зерно из-за неоптимального режима прокатки.

Поэтому сейчас мы, например в Dojia Metal, для ответственных партий закладываем не просто ?соответствие ГОСТ 380?, а ужесточённые внутренние техусловия именно по вредным примесям. Не потому что мы такие умные, а потому что набили шишек. Клиенту с сайта https://www.dj-fastener.ru важно получить не бумажку, а болт, который не подведёт на буровой. И здесь состав — это не догма, а отправная точка для диалога с металлургами.

И ещё момент про маркировку. Часто вижу в запросах ?сталь 35Х? или ?сталь 40Х?. Хром есть, да. Но без последующей правильной закалки и отпуска этот хром почти ничего не даёт. Можно получить красивый химический анализ, но твёрдость будет ?плыть? по длине прутка. Поэтому наш технолог всегда смотрит не на сертификат, а на протоколы испытаний механических свойств именно из этой плавки. Это и есть та самая ?практика?, которая отличает просто торговца от производителя, который в ответе за свой продукт.

Термичка: где кроется главный секрет прочности

Вот это, пожалуй, самый интересный этап. Можно взять идеальную по составу углеродистой стали заготовку и испортить её в печи. И наоборот — из средней стали получить отличный крепёж. Наше производство в Юнняне изначально было ориентировано на массовый рынок, но когда пошли запросы на высоконагруженные изделия, типа полностью сварных рым-болтов для подъёма оборудования, пришлось полностью пересматривать подход к термообработке.

Классическая ошибка — гнаться за высокой твёрдостью. Закалили болт до 45 HRC — вроде круто. Но если отпуск провели с огрехами (недогрев, неравномерность), получаем хрупкость. Такой рым-болт под нагрузкой может расколоться, как стекло. У нас в начале пути была партия, которую забраковал европейский инспектор именно по результатам ударных испытаний. Состав был в норме, твёрдость — тоже. А ударная вязкость — ниже плинтуса. Причина — слишком короткая выдержка при отпуске.

Сейчас мы для таких изделий используем сквозную индукционную закалку с последующим отпуском в конвейерной печи с точным контролем температуры и атмосферы. Это дороже, но это снимает 80% проблем с внезапным разрушением. И это тот самый практический вывод, который не всегда найдёшь в учебниках: для крепежа, работающего на динамику, важнее не максимальная твёрдость, а оптимальное сочетание прочности и пластичности, которое достигается именно в печи.

Влияние технологии изготовления на итоговые свойства

А теперь отойдём от печей и вернёмся к цеху. Состав углеродистой стали — это одно, а как из этой стали сделали сам болт — совсем другое. Холодная высадка или горячая? Это фундаментально меняет картину. Для стандартных болтов мы используем холодную высадку — это производительно, материал экономится. Но здесь есть подводный камень: если в стали много углерода (скажем, под 0.45%), при холодной деформации могут пойти трещины. Приходится либо смягчать состав, либо переходить на тёплую высадку, что сложнее.

Или взять полностью сварные рым-болты. Здесь сварное кольцо — критичное место. Можно взять прекрасную сталь для тела болта, но если кольцо сделано из неподходящей марки или сварка прошла с перегревом, всё насмарку. Зона термического влияния становится слабым звеном. Мы через это прошли, когда пробовали варить кольцо из обычной Ст3 к телу из стали 35. Казалось, дешевле. На статических испытаниях всё держало. А при циклической нагрузке — разрыв по шву. Пришлось подбирать специальные сварочные материалы и режимы, чтобы нивелировать разницу в химии и получить равнопрочное соединение. Это к вопросу о том, что рассматривать состав нужно в комплексе с технологией изготовления конечного изделия.

Конкретные примеры и почему ?просто сталь? не работает

Приведу пример из нашей практики в Dojia Metal Products Co., Ltd. Был заказ на обсадные болты для монтажа металлоконструкций в приморском регионе. Клиент запросил ?оцинкованные болты из стали прочностью 8.8?. Отправили стандартные, из стали с содержанием углерода около 0.30%. Через полгода — рекламация: ржавчина в резьбе, некоторые болты ?потекли?. Разбирались. Оказалось, проблема не в цинке, а в основе. В той стали, которую мы использовали, было повышенное содержание меди (случайная примесь из лома). А в условиях постоянного контакта с солёным воздухом это создало гальваническую пару и ускорило коррозию. Химический состав в целом был в норме, но одна ?неучтённая? примесь всё испортила.

После этого случая мы для агрессивных сред теперь всегда оговариваем не только основной состав углеродистой стали, но и ограничение по конкретным элементам вроде меди, олова, мышьяка. И рекомендуем не просто горячее цинкование, а цинкование с последующим пассивированием хроматами. Это не теория, а оплаченный проблемами опыт. Многие поставщики крепежа об этом не задумываются, гонясь за ценой. Но нам, как компании, которая специализируется на разработке и производстве, а не просто на торговле, приходится копать глубже.

Выводы для практика: на что смотреть при заказе

Так к чему же всё это? Если резюмировать наш опыт, то при оценке крепежа из углеродистой стали нельзя останавливаться на сертификате с химическим анализом. Это must have, но не гарантия. Нужно запрашивать протоколы механических испытаний (прежде всего, на растяжение и ударную вязкость) именно на готовых изделиях. Спрашивать у производителя, какую именно термообработку прошла партия и какой контроль есть на выходе. Для нас в Dojia это, например, выборочная проверка твёрдости каждого поддона и обязательные испытания на разрушение для каждой новой плавки стали.

И ещё один практический совет. Часто дешевле и надёжнее работать с производителем, который контролирует весь цикл — от выбора марки стали до упаковки готовых болтов. Потому что когда ты сам отвечаешь за каждый этап, как мы в нашем специализированном городе Юннянь, ты не сможешь списать брак на ?плохую сталь от поставщика?. Ты вынужден разбираться в тонкостях, в том самом составе углеродистой стали и во всём, что за ним стоит. Это и создаёт ту самую разницу между просто продуктом и продуктом, которому можно доверять в ответственных узлах. В конечном счёте, именно это знание и позволяет предлагать на https://www.dj-fastener.ru не просто крепёж, а технически обоснованное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DIN127 Шайба пружинная(Стандарты)

DIN127 Шайба пружинная(Стандарты) -

Клиновой якорь

Клиновой якорь -

GB896 Стиральная машина

GB896 Стиральная машина -

DIN127 Шайба пружинная(Тяжелая)

DIN127 Шайба пружинная(Тяжелая) -

якорь – обсадник с крюком и нейлоновой прокладкой

якорь – обсадник с крюком и нейлоновой прокладкой -

Кольцо под болт: функциональное крепежное устройство

Кольцо под болт: функциональное крепежное устройство -

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК -

Шуруп

Шуруп -

Бросай якорь

Бросай якорь -

Двухголовый болт

Двухголовый болт -

болт бабочки

болт бабочки -

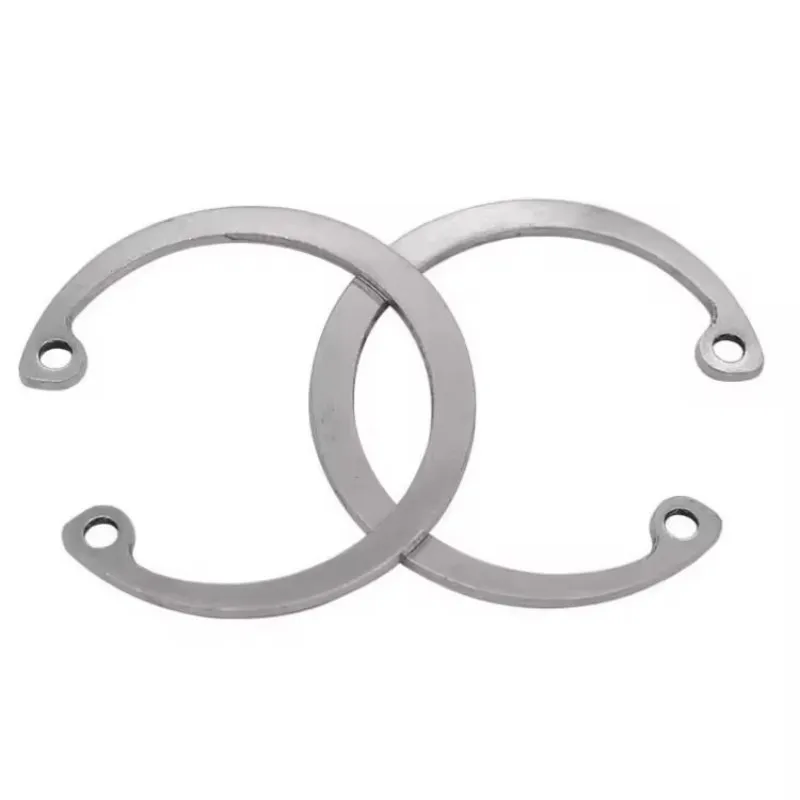

Расширение кольца

Расширение кольца