сколько винтов

Когда клиент спрашивает ?сколько винтов?, часто ждёт простого числа. Но в реальности за этим вопросом — целая история. Многие думают, что главное — посчитать по чертежу и добавить пару штук ?про запас?. На деле, этот ?запас? и губит половину проектов. То лишний вес, то коррозия из-за перенапряжения, а то и просто брак в партии, который вскрывается только на сборке.

Откуда берутся цифры: не только математика

Расчёт количества — это не арифметика. Берёшь спецификацию, смотришь на узлы, считаешь точки крепления. Казалось бы, что тут сложного? Но вот первый нюанс: сколько винтов указано в проекте, и сколько реально уйдёт на сборку — это часто разные числа. Почему? Потому что в проекте не учитывается человеческий фактор и технологические потери. Рабочий уронит одну деталь в грязь — её уже не поставишь, нужна замена. Резьбу сорвёшь при затяжке — опять минус один винт.

Второй момент — сам крепёж. Не все винты одинаковы, даже если они из одной партии. Мы как-то работали с обсадными болтами для нефтяной отрасли. Заказчик присылает расчёт: нужно 1200 штук на секцию. Заказываем у проверенного поставщика, Dojia Metal Products Co., Ltd. (их сайт — https://www.dj-fastener.ru), они как раз специализируются на серьёзном крепеже, вроде тех же обсадных болтов или сварных рым-болтов. Привезли, начали монтаж — и выяснилось, что у около 3% болтов микротрещины в зоне под головкой. Визуально не видно, но при нагрузке — риск. Пришлось срочно докупать. Так что ответ на вопрос ?сколько? всегда должен включать процент на возможный брак. И этот процент зависит от поставщика. С тех пор мы всегда закладываем не 2-3%, а минимум 5% на ответственные узлы, особенно если речь о сварных конструкциях.

И ещё про закупки. Когда объём большой, кажется, что выгоднее взять всё у одного. Но опыт подсказывает разбивать партии. Заказали однажды крупную партию винтов для металлоконструкций. Проверили выборочно — всё в норме. А в середине партии вдруг пошёл некондиционный металл, твёрдость не та. Хорошо, что не стали всё сразу в работу пускать. Теперь стратегия такая: сначала тестовая партия, потом основной заказ, но с промежуточным контролем. Компания из Хэбэя, та же Dojia Metal, кстати, часто идёт навстречу с пробными поставками — видимо, сами знают, что качество нужно подтверждать делом, а не бумагами.

Ошибки, которые дорого стоят: личный опыт

Самый болезненный урок был связан как раз с нехваткой крепежа. Делали монтаж крупного оборудования. Винты были специальные, с определённым классом прочности. По расчётам нужно было 850 штук. Менеджер, чтобы сэкономить, заказал ровно 850, мотивируя тем, что поставщик надёжный и брака не будет. В итоге при сборке упаковка с 50 винтами сорвалась с крана и упала в технологическую жидкость. Использовать их стало нельзя. А новые такие же — под заказ, минимум три недели. Простой цеха — колоссальные убытки. Пришлось экстренно искать аналоги, но они не подходили по всем параметрам, пришлось пересчитывать нагрузку на соседние узлы. С тех пор правило железное: критичный крепёж — плюс 10-15% в резерв, и этот резерв должен физически находиться на объекте.

А бывает и обратная ситуация — перезаказ. Остаются ящики никому не нужного железа. Хранить негде, списать жалко. Особенно это касается нестандартных изделий, тех же двусторонних или полностью сварных глазных винтов. Их под конкретную задачу делают, на другой проект не приспособишь. У нас на складе до сих пор пылится палета таких болтов от старого проекта. Заказали с запасом, а потом конструкцию изменили. Теперь эти болты — просто груда металла. Вывод: запас должен быть умным. Универсальный крепёж — можно больше, специальный — строго по расчёту с минимальным технологическим запасом.

И ещё один нюанс — логистика. Сколько винтов нужно иметь на старте проекта? Не все сразу, это ясно. Но если партия идёт из того же Китая, из провинции Хэбэй, где сконцентрировано производство крепежа, как у Dojia Metal Products Co., Ltd., нужно чётко выстроить график. Ждать, пока закончатся все винты на объекте, чтобы заказать новые — путь к провалу. Мы сейчас делим общий объём на несколько поставок, следя за темпами монтажа. Это сложнее в управлении, но полностью исключает простои.

Практические мелочи, которые решают всё

Начнём с упаковки. Казалось бы, мелочь. Но от того, как упакованы винты, зависит, сколько из них дойдёт до конвейера в пригодном виде. Мешки без внутренней защиты — всё окислится. Картонные коробки без жёсткости — помнутся при перевозке. Мы предпочитаем деревянные ящики с разделителями для особо ответственного крепежа. Да, дороже. Но потери — меньше.

Маркировка и учёт. На крупном объекте легко потерять счет. Привезли 10 коробок, в каждой по 1000 винтов. Открыли одну, поставили на сборку. Через неделю уже не понять, сколько осталось в открытой, сколько в ещё не распакованных. Приходится вести простейший журнал: приняли, вскрыли, передали в работу. Без этого хаос и постоянная нехватка ?пары штук?.

И, конечно, инструмент. Недостаточно просто знать, сколько винтов нужно. Нужно знать, чем их закручивать. Неправильный динамометрический ключ может недотянуть или сорвать резьбу. А это опять потери. Мы для каждого типа и размера крепежа составляем карточку с параметрами затяжки. И следим, чтобы на объекте был соответствующий инструмент. Это кажется очевидным, но сколько раз видел, как рабочие используют шуруповёрт вместо гайковёрта на критичных соединениях…

Работа с поставщиками: доверяй, но проверяй

Выбор поставщика — это 50% успеха в вопросе ?сколько винтов? нужно заказывать. Если поставщик стабилен, то процент брака предсказуем, и запас можно делать минимальным. Мы долго искали партнёра по тяжёлому крепежу. Сейчас активно работаем с компанией из Китая, Dojia Metal. Они базируются в Юнняне — это, можно сказать, город крепежников. Что важно, они не просто торгуют, а сами разрабатывают и производят. Для нас это ключевой момент. Когда обсуждаешь техническое задание с инженером производителя, а не с менеджером по продажам, результат другой. Можно спросить: ?а если нам нужно на 20% больше по прочности на срез??, и получить вменяемый ответ, а не ?уточню у завода?.

Но и тут без сюрпризов не обходится. Даже у хорошего поставщика бывают сбои в логистике или плановые остановки производства. Поэтому никогда не завязывайся на одного. Всегда должен быть план ?Б? — другой производитель, у которого есть схожая линейка продукции. У того же Dojia, согласно их описанию, широкий ассортимент — от обсадных болтов до скобяных изделий. Это хорошо, значит, в случае чего, можно оперативно перейти на другой тип крепежа в рамках одного производителя, не меняя всю спецификацию.

Цена — отдельная история. Когда считаешь, сколько винтов нужно, всегда есть соблазн взять подешевле. Но дешёвый крепёж — это лотерея. Несоответствие заявленному классу прочности, плохая обработка резьбы, хрупкий металл. В итоге перерасход, поломки и, как следствие, нужно покупать в 1.5 раза больше, чем изначально планировал. Лучше заплатить на 15% дороже, но быть уверенным в каждой штуке. Экономия на крепеже — самая ложная экономия в строительстве и машиностроении.

Итог: простого ответа не существует

Так сколько же всё-таки винтов нужно? Однозначной формулы нет. Есть алгоритм: точный расчёт по проекту + технологический запас (от 5% до 15% в зависимости от критичности узла и надёжности поставщика) + оперативный резерв на объекте. И постоянный контроль на всех этапах — от приёмки до затяжки последнего соединения.

Главное — относиться к крепежу не как к расходнику, а как к ключевому элементу конструкции. От него зависит целостность всего, что ты строишь или производишь. И когда в следующий раз кто-то спросит ?сколько винтов?, стоит задать десять уточняющих вопросов, прежде чем назвать цифру. Потому что правильный ответ рождается не в калькуляторе, а на стройплощадке, в цеху, после разбора не одной аварийной ситуации и анализа не одной партии брака. Опыт, в конце концов, и есть тот самый ?запас?, который не посчитаешь, но без которого никуда.

И да, если ищешь, где этот опыт материализуется в нормальный металл, стоит посмотреть в сторону специализированных производителей, которые живут этим. Как те, что в том же Юнняне, для которых крепёж — не побочный продукт, а основная специализация. Это, пожалуй, самый важный вывод из всей этой истории с количеством.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

NF E 25-511 Шайба пружинная(Прокатный диск)

NF E 25-511 Шайба пружинная(Прокатный диск) -

Угловое крепление с L-образным типом

Угловое крепление с L-образным типом -

Глазный болт

Глазный болт -

Винт крепления с внутренней шестигранной плоской головкой

Винт крепления с внутренней шестигранной плоской головкой -

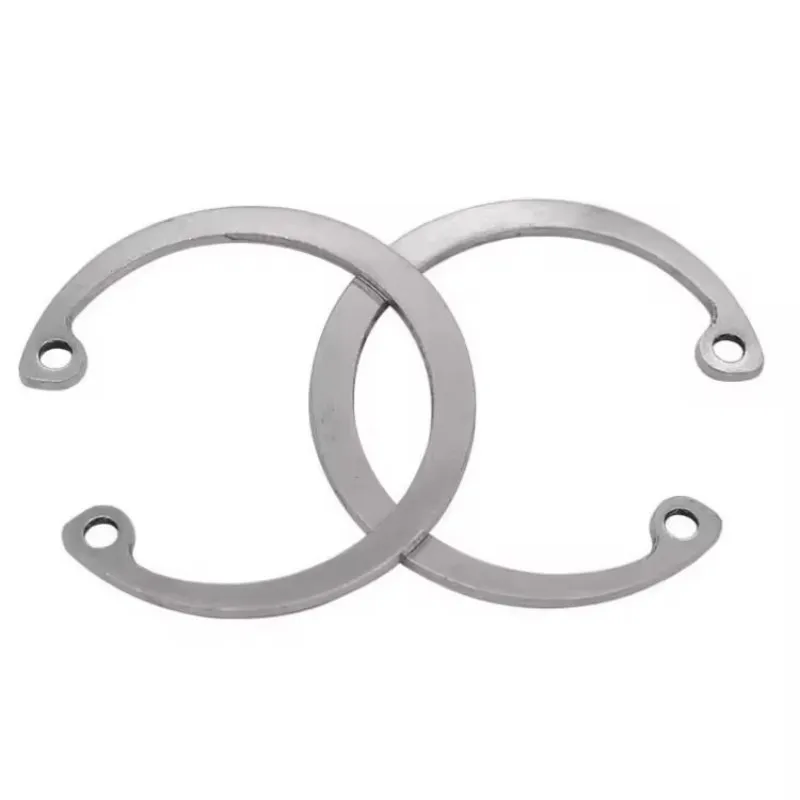

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

GB884 Кольцо заслонки винта

GB884 Кольцо заслонки винта -

Гайка четырехлапая

Гайка четырехлапая -

оцинкованная фотоэлектрическая опора для установки кронштейна

оцинкованная фотоэлектрическая опора для установки кронштейна -

обе стороны сварка проушина деревянный винт

обе стороны сварка проушина деревянный винт -

Микровый фибровый гвоздь

Микровый фибровый гвоздь -

Шестиугольный фланцевый болт

Шестиугольный фланцевый болт -

Расширение кольца

Расширение кольца