постоянный якорь

Когда говорят постоянный якорь, многие сразу представляют себе просто болт, залитый в фундамент. На деле, это целая система, и главная ошибка — недооценивать подготовку основания и выбор типа анкера под конкретную нагрузку. Видел немало случаев, когда на объекте пытались сэкономить, ставя что подешевле, а потом ловили деформации или, что хуже, аварии.

Что на самом деле скрывается за термином

В нашей практике под постоянным якорем мы понимаем неразъемное крепление, которое после установки демонтировать без разрушения основания уже нельзя. Это не временная мера. Ключевое здесь — расчет на весь срок службы конструкции. Часто путают с механическими анкерами, которые можно выкрутить. Разница принципиальная: постоянный работает на сцепление с материалом основы, будь то бетон, камень или полнотелый кирпич.

Например, для монтажа тяжелого технологического оборудования, того же пресса или мощного вентиляционного агрегата, нужен именно такой тип крепления. Механика тут не подойдет — будет ?играть?. Важно учитывать не только статическую, но и динамическую, вибрационную нагрузку. Это то, что часто упускают из проектов.

Здесь как раз к месту вспомнить продукцию, с которой работал, — от компании Dojia Metal Products. У них в ассортименте есть как раз такие решения, например, сварные рым-болты (полностью сварные глазные болты), которые часто и используются как часть анкерной системы. Не реклама, а констатация: когда нужна надежность для подъема или фиксации, качество металла и сварного шва — это не та статья, на которой можно экономить. Их сайт, https://www.dj-fastener.ru, полезно иметь в закладках именно для специфичных задач по крепежу.

Ошибки монтажа, которые дорого обходятся

Самая распространенная проблема — грязное отверстие. Кажется мелочью? А именно пыль и крошка между рифлением анкера и бетоном снижают несущую способность на десятки процентов. Обязательна продувка и щетка. Второй момент — влажность основания. Если закладывать химический анкер в сырую скважину, реакция полимеризации пойдет неправильно, и прочность будет непредсказуемой.

Был у меня случай на стройке склада: монтировали стеллажные системы. По проекту — химические анкера. Рабочие поторопились, не досушили отверстия после дождя. Через полгода при первой серьезной загрузке несколько анкеров вышли ?грибком? из пола. Хорошо, что без травм. Пришлось останавливать работу, демонтировать, бурить новые шпуры. Убытки — колоссальные.

Еще один нюанс — температура при монтаже и эксплуатации. Не все составы для химического анкера одинаково работают при минусе. А если монтаж ведется зимой, а объект потом будет эксплуатироваться в цеху с высокой температурой? Это нужно закладывать в спецификацию материалов сразу. Про это часто забывают, закупая просто ?химию для анкеров?.

Выбор типа анкера: не всегда ?химия? — панацея

Сейчас мода на химические анкеры. Да, они дают высокую нагрузку и хороши для краевых зон. Но для стандартных задач в массивном бетоне часто выгоднее и надежнее проверенные клиновые или забивные анкера. Их проще контролировать. С химией же все упирается в качество состава, чистоту отверстия и соблюдение времени отверждения.

Для ответственных узлов, где важна не только прочность на вырыв, но и на срез, иногда логичнее комбинировать системы. Например, установить постоянный якорь клинового типа, а для компенсации возможных боковых нагрузок добавить плиту, зафиксированную химическим анкером. Это дороже, но безопасность того стоит.

В контексте ассортимента, который предлагает Хэбэй Dojia Metal Products Co., Ltd., важно смотреть на комплекс. Компания, базирующаяся в специализированном на крепеже городе Юннянь, часто предлагает именно системный подход. Не просто болт, а решение под задачу: обсадной болт для фундамента, сварной рым-болт для такелажа, плюс консультация по применению. Это ценно, когда нет времени разбираться в тонкостях десятков стандартов самостоятельно.

Контроль качества: что нельзя пропустить

После монтажа обязательны испытания на вырыв. Но не все, к сожалению, это делают. Часто ограничиваются визуальным осмотром. Минимальный контроль — это динамометрический ключ при затяжке. Если анкер идет ?вразнос?, не достигает нужного момента — это тревожный сигнал. Возможно, отверстие разбито или неверно подобран диаметр.

На одном из проектов по монтажу мостовых кранов мы делали выборочные испытания нагружением на 20% выше расчетного. Это не по норме, это сверх. И знаете, в партии из, казалось бы, одинаковых анкеров от одного производителя пара штук показали результат на грани. Причина — микротрещина в бетоне прямо под анкером, не видимая глазу. С тех пор для самых ответственных точек закладываю запас и настаиваю на испытаниях.

Документация — тоже часть контроля. Нужно сохранять паспорта на партии анкеров, сертификаты на химические составы, протоколы испытаний бетона. Это не бюрократия. Когда через пять лет возникнет вопрос о модернизации и нагрузках на существующие крепления, эти бумаги окажутся золотыми.

Взгляд в будущее: материалы и расчеты

Сейчас появляются новые композитные материалы для анкеровки, нержавеющие сплавы с улучшенными характеристиками. За ними будущее, особенно для агрессивных сред. Но и классика, качественный углеродистый стальной крепеж, никуда не денется. Вопрос в правильном выборе.

Расчетные методики тоже становятся сложнее. Уже недостаточно таблиц из старого учебника. Нужно учитывать поведение узла при сейсмике, при длительных циклических нагрузках. Программы для моделирования помогают, но они не отменяют инженерного чутья и опыта. Иногда программа показывает идеально, а на практике из-за неоднородности бетона все иначе.

В итоге, постоянный якорь — это история не про продукт, а про процесс. От корректного расчета и выбора типа, через безупречный монтаж с контролем каждого этапа, до финальных испытаний и документального оформления. Пропустишь один шаг — получишь слабое звено в конструкции. А в нашей работе слабых звеньев быть не должно. Именно поэтому сотрудничество с проверенными производителями, которые понимают всю цепочку, как та же Dojia Metal Products, из города Юннянь, — это не просто закупка, это элемент управления рисками на проекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

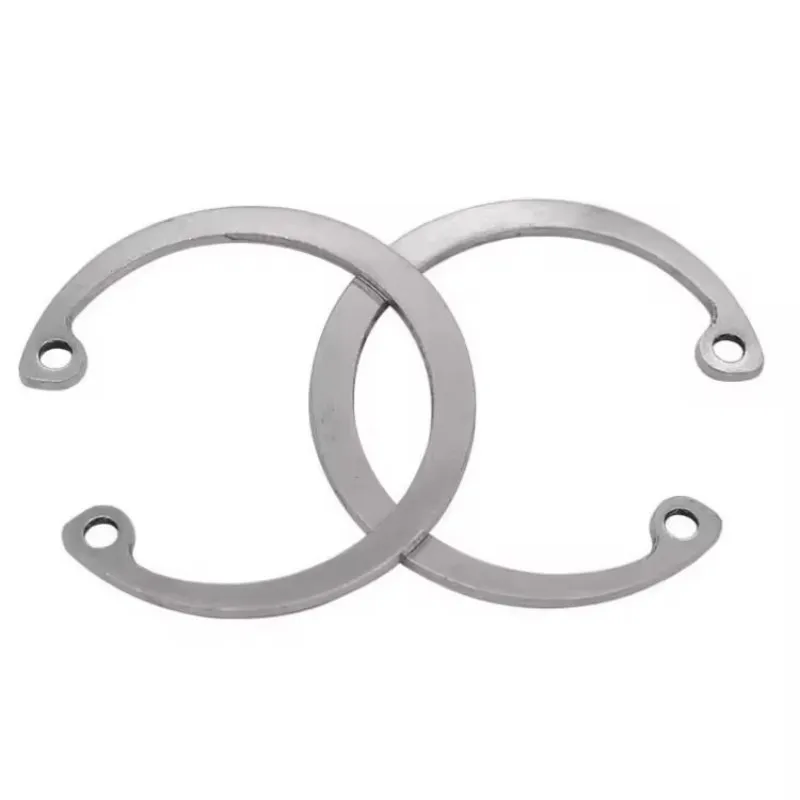

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

ШЕСТИГРАННЫЙ БОЛТ /DIN933/DIN 931/GB/T5783/5782

ШЕСТИГРАННЫЙ БОЛТ /DIN933/DIN 931/GB/T5783/5782 -

Крестовый хвостовой гвоздь

Крестовый хвостовой гвоздь -

Самоконтрящийся с треугольными зубьями с внутренней шестигранной головкой диска

Самоконтрящийся с треугольными зубьями с внутренней шестигранной головкой диска -

DIN2093.2 Шайба пружинная(Дисковая форма)

DIN2093.2 Шайба пружинная(Дисковая форма) -

якорь с металлическим каркасом

якорь с металлическим каркасом -

Крюк болт гильза анкер желтый цинк

Крюк болт гильза анкер желтый цинк -

Глазный винт

Глазный винт -

Самобуровой винт с кристаллической головкой

Самобуровой винт с кристаллической головкой -

Анкерная гильза с шестигранным болтом

Анкерная гильза с шестигранным болтом -

Гайка конического замка

Гайка конического замка -

оцинкованная фотоэлектрическая опора для установки кронштейна

оцинкованная фотоэлектрическая опора для установки кронштейна