пластиковые гайки м8

Когда слышишь ?пластиковые гайки М8?, первое, что приходит в голову — ну, резьба М8, под ключ на 13, и всё. Но так думают те, кто с ними не работал по-настоящему. Основная ошибка — считать их просто дешёвой заменой металлическим. На деле, это отдельный класс крепежа со своей логикой применения, и если её не понимать, будут проблемы. Я сам через это проходил, когда лет десять назад впервые закупил партию для сборки щитового оборудования — думал, сэкономить на коррозии. А потом оказалось, что половина гаек пошла трещинами при затяжке обычным динамометрическим ключом... Вот с этого, пожалуй, и начну.

Материал — это не просто ?пластик?

Самое важное в пластиковых гайках М8 — из чего они сделаны. Надпись ?пластик? на упаковке ничего не говорит. В 90% случаев это либо полиамид (PA6, PA66), иногда с наполнителем, либо полипропилен (PP), реже — POM или PVC. Для М8, которые часто идут на ответственное крепление в агрессивных средах (химия, пищевка, наружный монтаж), обычно берут полиамид. Но и тут нюанс: PA6 дешевле, но больше впитывает влаги, размер может ?гулять?. PA66 — стабильнее, но и дороже. Я как-то взял партию якобы PA66 у нового поставщика, а при проверке на термостойкость (нужно было под нагрев до 85°C) — они поплыли. Оказалось, вторичка с добавками. С тех пор всегда требую паспорт материала или хотя бы тестовый образец.

Ещё момент — цвет. Чёрные гайки часто с сажевым наполнителем, это немного повышает УФ-стойкость для уличного использования. Синие, оранжевые — обычно для маркировки, но иногда цвет говорит о специальных добавках (например, антистатик). Белые — часто для пищевой промышленности, но нужно проверять сертификаты. В общем, материал определяет всё: от момента затяжки до срока службы. Нельзя просто сказать ?дайте М8 пластиковые? — это как в аптеке сказать ?дайте таблетки?, не уточнив, от чего.

И да, про размер. М8 — это номинально. Но у пластика другая усадка при литье, другая упругость. Резьба может быть чуть уже, особенно если форма старая. Поэтому всегда, всегда нужно пробовать на контрольном болте. У меня был случай на сборке вентиляционных коробов: гайки М8 от одного производителя идеально садились на болты DIN 933, а от другого — нет, хотя и те, и другие были вроде бы по стандарту. Пришлось подбирать болты конкретно под эту партию. Мелочь, а время теряешь.

Где они реально работают, а где — нет

Основная ниша пластиковых гаек М8 — это, конечно, коррозионные среды и электроизоляция. Химические промывочные линии, бассейны, пищевое оборудование, электрошкафы, где нужно break the galvanic contact между разнородными металлами. Но есть тонкость: они не для высоких нагрузок на срез. Если у вас вибрационная нагрузка, лучше смотреть в сторону металла с нейлоновым кольцом или контргайкой. Пластик ?ползёт? под постоянной переменной нагрузкой.

Один из наших удачных кейсов — крепление пластиковых кожухов на наружных установках для телекома. Там нужно было избежать коррозии стального крепежа в местах контакта с алюминиевым профилем, плюс — лёгкость. Использовали пластиковые гайки М8 из PA66 с углеродным наполнителем (чёрные). Прошло уже пять лет — по отзывам, всё на месте, никакого люфта. Но ключевым было правильное усилие затяжки: мы дали монтажникам динамометрические ключи с ограничением 15 Н·м, не больше. Потому что перетянешь — либо сорвёшь резьбу, либо появится внутренняя трещина, которая через год раскроется.

А вот неудачный опыт был с креплением сенсорных панелей на конвейере. Температура в цеху местами под 40°C, вибрация постоянная. Поставили пластиковые — через три месяца часть соединений разболталась. Пришлось переделывать на стальные с кадмиевым покрытием и пружинные шайбы. Вывод: пластик не любит тепло плюс вибрацию. Его предел — это статичная нагрузка или умеренная динамика в нормальном температурном диапазоне (обычно от -30°C до +80°C для PA66).

Проблемы на монтаже и как их обходить

Самая частая проблема при работе с пластиковыми гайками М8 — срыв резьбы при монтаже. Особенно если болт стальной, а гайка пластиковая. Коэффициент трения другой, и монтажники, привыкшие к металлу, часто перетягивают. Решение — либо обучать, либо использовать гайки с металлической вставкой (но это уже гибрид, и дороже), либо сразу поставлять крепёж в сборе, с подобранным моментом.

Ещё момент — инструмент. Пластик мягче, и грани ?слизываются? быстрее, особенно если ключ не точно по размеру или с изношенными губками. Для массового монтажа лучше использовать головки-протекторы или специальные ключи с увеличенной площадью контакта. Мы на одном объекте даже печатали на 3D-принтере пластиковые адаптеры под обычные воротки, чтобы распределить давление — помогло.

И конечно, хранение. Пластик гигроскопичен. Если хранить в сыром помещении, гайки набухают, и на болт их потом не накрутить. Приходится сушить. Бывало, вскроешь мешок, который полгода лежал на складе без кондиционера — и всё, партия испорчена. Теперь всегда упаковываем в вакуумные пакеты с силикагелем, особенно для поставок в регионы с влажным климатом.

Про поставщиков и контроль качества

Сейчас на рынке много кто делает пластиковый крепёж, но качество скачет дико. Особенно если брать из непроверенных источников. Мы долго искали стабильного производителя, который даёт повторяемость по размерам и материалу. В итоге остановились на нескольких, в том числе работаем с компанией Dojia Metal Products Co., Ltd. — у них, кстати, есть своя русскоязычная платформа https://www.dj-fastener.ru. Они в основном известны металлическим крепежом, но и пластиковые позиции у них есть, причём с нормальной технической поддержкой. Что важно — они из региона, специализирующегося на крепеже (Юннянь, Хэбэй), там концентрация производств, и обычно лучше контроль технологий.

Но даже с проверенными поставщиками мы всегда делаем входящий контроль. Простая выборка: замеряем ключевые размеры (высота, ширина под ключ, диаметр), проверяем резьбу калибром-кольцом, а иногда и тест на растяжение (до разрушения) делаем, если партия крупная. Как-то раз в партии на 20 тысяч штук попались гайки с недоливом — с одной стороны грани были ?мягкие?. Выявили только при выборочном осмотре. Отправили на замену. Без контроля могли бы эти гайки уйти на объект и создать проблему.

Ещё один лайфхак — всегда запрашивать данные по усадке материала и рекомендуемый момент затяжки у производителя. Хороший поставщик, такой как Dojia Metal Products Co., Ltd., предоставляет такие данные, иногда даже с графиками. Это экономит время на подбор и снижает риски на объекте. Их профиль — разработка и производство крепежа, включая различные стяжные болты и такелаж, так что к пластиковым изделиям подход часто более инженерный, чем у чисто торговых фирм.

Взгляд вперёд: что может измениться

Сейчас вижу тенденцию к специализации. Уже есть пластиковые гайки М8 с добавлением стекловолокна для повышенной прочности, с антимикробными покрытиями для медицины, с электропроводящими добавками для специальных применений. Думаю, скоро появятся более умные композитные решения, где пластик будет сочетаться с другими материалами в одной детали — например, металлическая резьбовая втулка, залитая в пластиковый корпус с элементами крепления.

Ещё один момент — экология. Всё больше запросов на биоразлагаемые или перерабатываемые пластики. Но для крепежа это сложно — нужна прочность и стабильность. Пока что это больше маркетинг, но лет через пять, думаю, появятся реальные рабочие решения. Мы уже получали запросы от европейских заказчиков на предмет использования rPET или подобных материалов. Пока что это дорого и нестабильно по свойствам, но тренд есть.

И конечно, автоматизация монтажа. Под пластиковые гайки нужны будут специальные гайковёрты с точным контролем момента и угла затяжки, возможно, с обратной связью по сопротивлению. Потому что человеческий фактор здесь — главный источник брака. Возможно, будущее за поставками в виде готовых кассет или на лентах для автоматических податчиков. Но это уже вопросы к производителям оборудования.

В целом, пластиковые гайки М8 — это далеко не простая тема. Кажется, мелочь, а сколько подводных камней. Главное — не экономить на качестве материала, чётко понимать условия эксплуатации и не лениться делать тесты перед большим заказом. И тогда они отработают своё на сто процентов, возможно, даже лучше, чем металлические, но только на своём месте. Как и любой другой инструмент.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированные винты с крестообразной потайной головкой

Комбинированные винты с крестообразной потайной головкой -

Пустая заклепка

Пустая заклепка -

DIN127 Шайба пружинная(Легкий)

DIN127 Шайба пружинная(Легкий) -

Втулочный анкер с шестигранной фланцевой гайкой.yzp и zp

Втулочный анкер с шестигранной фланцевой гайкой.yzp и zp -

Винт шестигранный

Винт шестигранный -

Гайка с шестигранным фланцем

Гайка с шестигранным фланцем -

DIN2093.2 Шайба пружинная(Дисковая форма)

DIN2093.2 Шайба пружинная(Дисковая форма) -

DIN933 Шестиугольный болт

DIN933 Шестиугольный болт -

якорь с шестигранным болтом

якорь с шестигранным болтом -

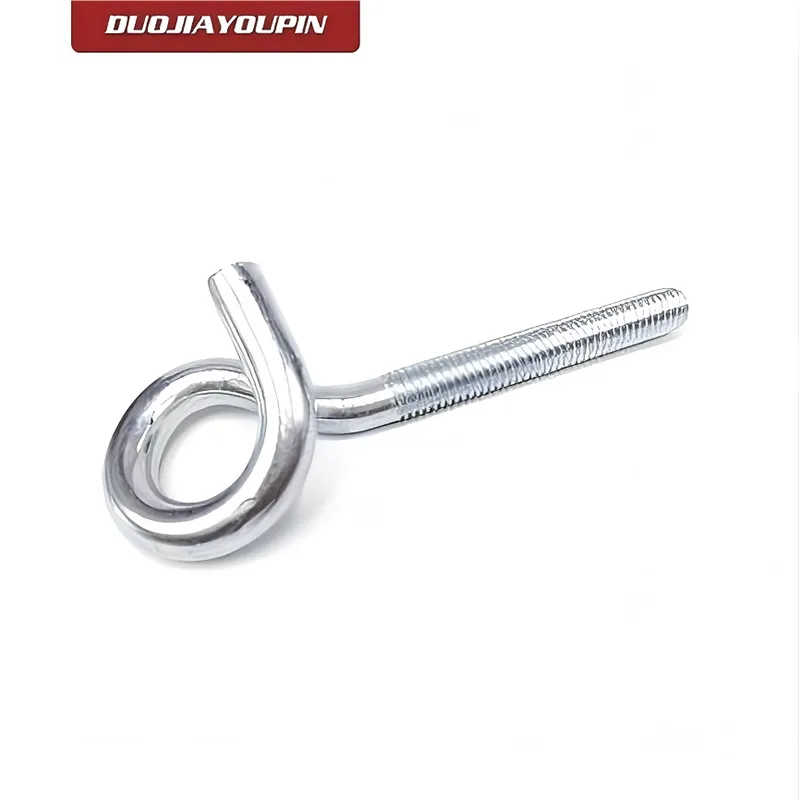

Кольцо под болт: функциональное крепежное устройство

Кольцо под болт: функциональное крепежное устройство -

Гайка шестигранного нейлонового замка

Гайка шестигранного нейлонового замка -

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК