крюк +с вилочным сопряжением

Когда говорят ?крюк с вилочным сопряжением?, многие сразу представляют себе обычный рым-болт с проушиной, только раздвоенный на конце. Это самое распространённое и, пожалуй, самое опасное упрощение. На деле, это не просто ?вилка?, а целый узел ответственности, где геометрия вилки, радиусы сопряжений, качество сварного шва и даже марка стали играют критическую роль. Я много раз видел, как заказчики, пытаясь сэкономить, брали дешёвые аналоги под нагрузку, близкую к предельной по паспорту, и потом разводили руками, когда вилка начинала ?раскрываться? или шов трещал. Паспортная нагрузка — это идеальные условия стенда, а в жизни есть динамика, боковые усилия, вибрация. Вот о чём на самом деле нужно думать.

Где кроется дьявол? В деталях сопряжения

Основной момент, который часто упускают из виду — это именно зона сопряжения ?вилки? с основным стержнем или корпусом крюка. Недостаточно просто приварить две параллельные пластины к штанге. Если внутренние радиусы в горловине вилки слишком малы, возникает чудовищная концентрация напряжений. При динамической нагрузке микротрещина пойдёт именно оттуда. По старому ГОСТу там были вполне конкретные требования к минимальному радиусу, зависящему от номинальной нагрузки. Сейчас многие производители, особенно на массовом рынке, этот радиус делают чисто символически, просто чтобы формально было.

Ещё один нюанс — раскрыв вилки. Слишком маленький — не насадишь серьгу или карабин нужного размера, будешь мучиться при строповке. Слишком большой — снижается жёсткость всей конструкции, вилка становится ?вялой?, может пружинить под нагрузкой. Оптимальный угол и ширина раскрыва — это всегда компромисс между удобством монтажа и сохранением прочностных характеристик. В своё время мы для одной серии крановых крюков потратили месяца три, перебирая чертежи и тестовые образцы, пока не нашли тот самый баланс.

И, конечно, материал. Для серьёзных задач S355 или даже легированные стали. Но и здесь подвох: иногда вилку делают из хорошей стали, а стержень — из обычной углеродистой, и сваривают их. Шов, даже качественный, — это зона с другими физическими свойствами. При резком охлаждении (например, при работе на морозе) разница в коэффициентах линейного расширения может дать о себе знать. Видел случай, когда крюк для грузоподъёмника, отлично работавший в цеху, дал трещину по границе шва при -25°C на открытой площадке. Производитель, естественно, сослался на ?несанкционированные условия эксплуатации?.

Сварка: скрытый ритм прочности

Если крюк цельнокованый или штампованный — это одна история. Но чаще всего крюк с вилочным сопряжением — это сварная конструкция. И здесь абсолютно всё решает технология сварки. Недопрогрев — непровар, перегрев — пережог металла в околошовной зоне, он становится хрупким. Хороший шов должен быть не просто ровным и красивым, он должен иметь плавный переход к основному металлу (так называемые ?галтели?) и быть проваренным на всю толщину.

На одном из объектов нам поставили партию такелажных скоб от нового поставщика. Визуально — всё идеально, покрашено. Но при магнитно-порошковом контроле (мы тогда выборочно проверяли всю критичную оснастку) на нескольких изделиях проявилась сетка мелких трещин, идущих прямо от корня шва внутрь вилки. Это классический признак неправильного режима сварки или несоблюдения послесварочной обработки (не был проведён отпуск для снятия напряжений). Всю партию забраковали. После этого случая мы всегда требуют у поставщиков не только сертификаты на материал, но и технологические карты на сварку для ответственных изделий.

Кстати, о поставщиках. Сейчас на рынке много игроков, но найти того, кто понимает суть, а не просто гонит метраж, сложно. Вот, например, натыкался на сайт Dojia Metal Products Co., Ltd. (https://www.dj-fastener.ru). Они из Китая, из специализированного по крепежу города Юннянь. В ассортименте заявлены как раз различные рым-болты и крюки, в том числе, полагаю, и с вилочным исполнением. Судить по сайту сложно, но видно, что компания промышленно-торговая, с акцентом на разработку и производство крепёжных изделий. Для массовых, некритичных применений такие производители могут быть вариантом, но для ответственных подъёмов я бы, не видя ?вживую? их технологию контроля качества сварки, осторожничал. Их профиль — это скорее крепёж и скобяные изделия широкого спектра.

Опыт неудачи: когда теория расходится с практикой

Расскажу про один наш собственный косяк, который многому научил. Делали оснастку для перемещения длинномерных бетонных балок. Нужен был крюк с широкой вилкой, чтобы цеплять за две проушины одновременно. Рассчитали всё по формулам, заказали изготовление из хорошей стали. На испытаниях статической нагрузкой всё выдержало на ?ура?. А при первом же реальном подъёме, когда балка немного закрутилась из-за неравномерности строп, крюк… лопнул. Не по шву, а по телу вилки, ближе к внешней стороне.

Разбирались долго. Оказалось, в расчётах мы заложили строго вертикальную нагрузку по оси симметрии вилки. А в жизни из-за того самого проворота балки возникла существенная эксцентричная нагрузка, создавшая изгибающий момент на ?плечах? вилки. Конструкция была прочна на разрыв, но не на изгиб в этой плоскости. Это был урок: для вилочного сопряжения нужно обязательно считать не только основное напряжение, но и рассматривать сценарии с возможным перекосом. После этого во все ТЗ мы стали закладывать коэффициент на внецентренное приложение нагрузки, пусть и эмпирический.

Выбор и эксплуатация: на что смотреть кроме цены

Итак, если нужно выбрать такой крюк, что делать? Во-первых, забыть про ?примерно такую же? нагрузку. Нужна конкретика: для чего, в каких условиях, с какой динамикой. Во-вторых, требовать не только сертификат с цифрой разрывной нагрузки (WLL), но и техдокументацию, где указаны: марка стали всех элементов, способ изготовления (ковка, сварка), тип и метод контроля сварных швов (если они есть), информация об обработке (термообработка, снятие напряжений).

При получении — визуальный осмотр. Швы должны быть ровными, без подрезов, пор, резких переходов. Окраска не должна скрывать дефекты. Обязательно проверьте клеймо или маркировку — на ней должен быть указан производитель и номинальная грузоподъёмность. Если крюк без маркировки — это сразу в брак, без разговоров.

В эксплуатации — регулярный осмотр, особенно после случаев ударной нагрузки или перегрузки. Основные точки для внимания: зона сопряжения вилки со стержнем, внутренние радиусы вилки, область под шплинтом или замком. Любые следы деформации, царапины с острыми краями (они могут стать очагом усталостной трещины), а уж тем более видимые трещины — это стоп-сигнал. Такой крюк немедленно выводится из работы.

Вместо заключения: мысль вслух

Крюк с вилкой — казалось бы, простая вещь. Но в нашем деле простота — это всегда высшая степень продуманности. Это не та деталь, на которой можно экономить или закрывать глаза на ?мелочи?. Потому что эти ?мелочи? в один далеко не прекрасный момент складываются в цепочку, последнее звено которой — сорванный груз. А там уже последствия считаются не в деньгах, а в совсем других единицах. Поэтому мой принцип: либо делать/брать с тройным запасом и по всем правилам, либо не делать вообще. И этот принцип, выстраданный на практике, касается в первую очередь таких невзрачных, но критически важных узлов, как крюк с вилочным сопряжением. Всё остальное — от лукавого и желания срезать угол, которое рано или поздно заведёт в тупик.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самоконтрящийся с треугольными зубьями с внутренней шестигранной головкой диска

Самоконтрящийся с треугольными зубьями с внутренней шестигранной головкой диска -

Шуруп

Шуруп -

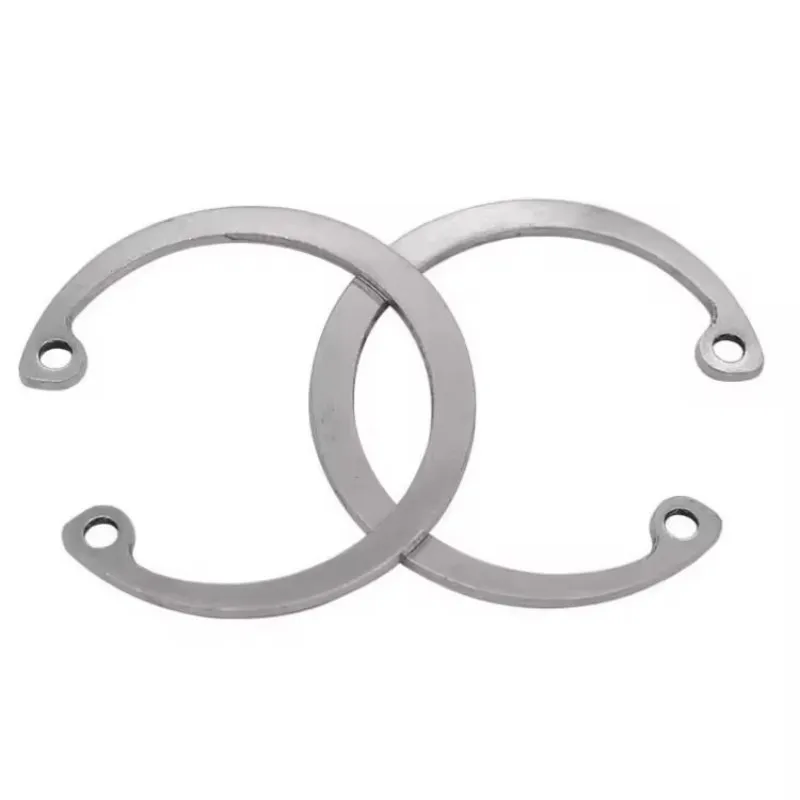

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

Двухголовый болт

Двухголовый болт -

Угловое крепление с L-образным типом

Угловое крепление с L-образным типом -

Три геккона.

Три геккона. -

Потолочный анкер или анкер с безопасным гвоздем

Потолочный анкер или анкер с безопасным гвоздем -

Гайка конического замка

Гайка конического замка -

Двенадцатиугольный фланцевый болт

Двенадцатиугольный фланцевый болт -

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК

РЫМ-БОЛТ ВТУЛОЧНЫЙ АНКЕРНЫЙ ЖЕЛТЫЙ ЦИНК -

Клиновой анкер с шестигранной гайкой din934 и плоской шайбой din125, углеродистая сталь

Клиновой анкер с шестигранной гайкой din934 и плоской шайбой din125, углеродистая сталь -

Подземный болт

Подземный болт