крепежный элемент

Когда слышишь ?крепежный элемент?, многие представляют себе просто болт или гайку — кусок металла с резьбой. Вот в этом и кроется главная ошибка, с которой сталкиваюсь постоянно. Люди, особенно на начальных этапах проектирования или закупок, недооценивают, что это целая инженерная дисциплина. От выбора конкретного крепежного элемента зависит не просто ?скреплено или нет?, а безопасность, долговечность, да и в конечном счете — экономика всего узла. Сейчас объясню на пальцах, исходя из того, что видел сам.

Где теория сталкивается с практикой, и обычно проигрывает

В институтах нам вдалбливали расчеты на срез, смятие, давали таблицы с допусками. Но когда впервые на стройплощадке увидел, как монтажники затягивают анкерные болты для тяжелого станка не динамометрическим ключом, а увесистой трубой на рычаге, понял — есть мир формул и мир реальности. Класс прочности — это одно, а состояние поверхности, микродефекты от формовки, реальная чистота резьбы в полевых условиях — совсем другое. Идеальный крепежный элемент из каталога может стать слабым звеном, если не учесть среду: вибрацию, перепады температур, агрессивную атмосферу.

Был случай с монтажом металлоконструкций на открытом складе. Использовали стандартные оцинкованные болты. Вроде бы все по норме. Но через полгода в резьбе появились первые признаки коррозии. Почему? А потому что склад был рядом с морем, воздух солевой. Оцинковки не хватило, нужна была либо горячая оцинковка толще, либо нержавейка. Казалось бы, мелочь — покрытие. Но именно такие ?мелочи? и определяют, отвалится ли что-то через год или простоит десятилетия.

Отсюда вывод, который не найдешь в учебниках: выбирая крепеж, нужно думать на три шага вперед. Не только ?выдержит ли статическую нагрузку сейчас?, но и ?что будет с ним при циклических нагрузках?, ?чем его будут обслуживать?, и даже ?как его будут монтировать?. Иногда правильнее взять элемент на класс прочности выше, но с более удобной для подхода головкой, чем самый прочный, но который не затянешь как следует в ограниченном пространстве.

Специализация — ключ к надежности

Вот, к примеру, возьмем такую, казалось бы, узкую нишу, как обсадные болты для нефтегазовой или горнодобывающей отрасли. Это не те болты, что на полку в магазине положишь. Тут требования к материалу, ударной вязкости, стойкости к нагрузкам на вырыв — совершенно другие. Работаешь с такими продуктами, начинаешь понимать, что производство крепежа — это не штамповка железа, а высокотехнологичный процесс с кучей контрольных точек.

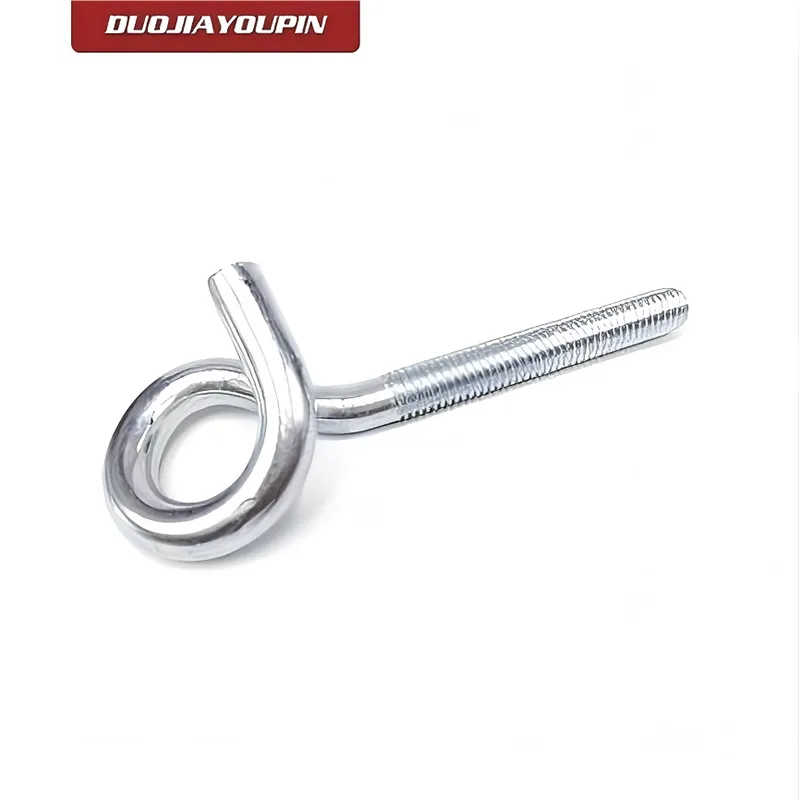

Я как-то изучал предложения на рынке и наткнулся на сайт Dojia Metal Products Co., Ltd. (https://www.dj-fastener.ru). Привлекло не то, что они ?производители всего?, а именно заявленная специализация на обсадных болтах, рым-болтах и подобных специфических изделиях. Компания базируется в Юнняне, Хэбэй — а это, кто в теме знает, целый кластер по производству крепежа в Китае. Такая локация часто говорит о глубокой интеграции в цепочку: от металлопроката до готового изделия. В их описании четко видно: разработка, производство, торговля и обслуживание крепежных деталей. Это важный момент — обслуживание. Значит, могут и консультацию дать по применению, а не просто ящик болтов отгрузить.

К чему я это? К тому, что при выборе поставщика для ответственных задач лучше смотреть на тех, кто сфокусирован. Узкий профиль, как у Dojia Metal Products, обычно означает более глубокое понимание нюансов именно своего сегмента. Они, скорее всего, знают все стандарты (API, DIN, ГОСТ — что требуется) по своим обсадным болтам и рым-винтам до мелочей, потому что не распыляются на тысячу позиций. Для инженера или закупщика это снижает риски.

Провалы, которые учат лучше успехов

Расскажу про один свой промах, о котором до сих пор вспоминаю с содроганием. Делали мы каркас для навесного технологического оборудования. Чертежи были, спецификация по крепежу — тоже. Но по спецификации стояли болты класса прочности 8.8. А на складе в тот момент их не оказалось, но были в избытке 10.9, внешне очень похожие. ?Да и ладно, — подумали мы, — возьмем покрепче, хуже не будет?. Смонтировали.

А хуже стало. Через несколько месяцев работы в зоне с вибрациями начали появляться трещины в местах крепления. Оказалось, что болты класса 10.9, будучи более прочными, также и более хрупкие при динамических нагрузках в этой конкретной конфигурации. Они не ?гасили? вибрацию, а передавали ее на базовую конструкцию, плюс из-за высокой твердости были чувствительны к концентраторам напряжений. Пришлось все демонтировать и переделывать с правильными, более ?пластичными? болтами 8.8. Убытки — время, деньги, репутация. Этот урок вбил в голову простое правило: крепежный элемент должен быть не просто ?крепким?, а соответствовать расчетному сценарию нагрузки вплоть до мелочей. Иногда ?слабее? — значит надежнее.

Именно после таких случаев начинаешь ценить производителей, которые не просто продают, а могут дать техническую рекомендацию. Условно говоря, если бы я тогда позвонил в технический отдел специализированной компании и описал условия (статическая нагрузка плюс вибрация), они бы, возможно, сразу сказали: ?Берите 8.8 с таким-то покрытием, 10.9 не подходят?. Этого не случилось, потому что покупали ?железо? у общего поставщика.

Детали, которые решают всё: от резьбы до покрытия

Давайте копнем еще глубже в детали, которые обычно упускают из виду. Возьмем резьбу. Казалось бы, нарезал и ладно. Но есть нюансы: шаг, профиль, качество нарезки (есть ли заусенцы), способ формирования (накатка или нарезка). Накатанная резьба, например, предпочтительнее для ответственных соединений, так как она не перерезает волокна металла, а уплотняет их, сохраняя прочность. На таких деталях часто экономить нельзя.

Или покрытие. Тот же цинк. Гальваническое (холодное) — дешевле, но слой тоньше, защита слабее. Горячее цинкование — дороже, но слой толще, долговечнее, особенно для улицы. А есть еще дакар-покрытия, фосфатирование. Выбор зависит от среды: контакт с химикатами, влажность, УФ-излучение. Иногда, кстати, самое дорогое покрытие не нужно — достаточно простой окраски, если среда неагрессивная. Но чтобы это понять, нужно либо иметь опыт, либо получить грамотную консультацию от того, кто этот крепеж производит и знает поведение своих покрытий в разных условиях.

Вот здесь опять всплывает важность специализированных производителей. Компания, которая, как Dojia Metal Products Co., Ltd., заявляет о полном цикле от разработки до обслуживания, теоретически должна держать под контролем все эти этапы: и качество исходной стали, и процесс формовки, и накатку резьбы, и нанесение защитного покрытия. Это дает более предсказуемый результат на выходе, чем покупка ?кота в мешке? у перекупщика, который сам не знает, откуда и какого качества партия.

Итог: крепеж — это философия надежности

Так к чему же все это? Крепежный элемент — это не расходник, не ?мелочевка?. Это фундаментальная часть любой конструкции, машины, сооружения. Подход к его выбору должен быть таким же серьезным, как и к выбору основных несущих элементов. Экономия на копейке здесь может привести к потерям на тысячи и к проблемам с безопасностью.

Мой опыт, включая ошибки, подсказывает: ищите не просто поставщика, а партнера, который разбирается в предмете. Смотрите на специализацию, на готовность дать техническую информацию, на расположение производства (кластеры, как в Юнняне, часто показатель серьезных мощностей и компетенций). Изучайте сайты вроде dj-fastener.ru — не для рекламы, а как пример компании, которая позиционирует себя именно в этой узкой, но глубокой нише крепежа для ответственных применений. Это правильный сигнал.

В конечном счете, работа с крепежом учит смирению и вниманию к деталям. Каждый болт, каждая шайба — это маленький кирпичик в общей надежности. И игнорировать их важность — все равно что строить дом на песке, скрепляя его красивыми, но бесполезными замками. Доверяй, но проверяй, считай, но и смотри на практику, требуй сертификаты, но и сам вникай в суть. Только так.

Соответствующая продукция

Соответствующая продукция