замок защелка

Когда говорят ?замок-защелка?, многие сразу представляют себе простую дверную фурнитуру — нажал, щелчок, готово. Но в промышленном крепеже и скобяных изделиях это целый класс решений, где каждая деталь — от пружины до зацепа — просчитана на конкретную нагрузку. Частая ошибка — выбирать по принципу ?похоже на то, что нужно?. В итоге механизм либо не выдерживает вибрации, либо заедает после первой же зимы. Сам сталкивался, когда на одном из объектов поставили защелку с пластиковым фиксатором на металлический технологический люк — через месяц ее просто вырвало.

От чертежа до брака: где кроется слабое звено

Основная проблема не в самом принципе работы, а в материалах и точности изготовления. Возьмем, к примеру, защелки для монтажных люков или электрощитов. Казалось бы, ничего сложного: корпус, рычаг, пружина. Но если корпус штампованный из тонкой стали без антикоррозийного покрытия, а пружина — низкоуглеродистая проволока, то через полгода в агрессивной среде механизм начнет ?проседать?. Пружина теряет упругость, корпус деформируется — и вот уже замок не фиксируется до конца. Видел такие случаи на объектах с высокой влажностью.

Ключевой момент — именно замок защелка должен проектироваться с запасом по усилию срабатывания. Недостаточное усилие — будет самопроизвольно открываться от вибрации. Слишком тугое — пользоваться неудобно, плюс повышенный износ сопрягаемых поверхностей. Идеальный баланс находится экспериментально, и тут многие производители экономят, не проводя цикличные испытания. В результате партия может быть неудачной.

Здесь стоит отметить подход некоторых поставщиков, которые работают с полным циклом. Например, компания Dojia Metal Products Co., Ltd. (сайт: https://www.dj-fastener.ru), которая базируется в специализированном на крепеже городе Юннянь, делает акцент на разработке и собственном производстве. Их профиль — различные крепежные детали и скобяные изделия. Для таких производителей замок защелка — не побочный продукт, а часть номенклатуры, где важны и материалы, и контроль качества. Это чувствуется, когда держишь в руках изделие: четкая работа пружины, отсутствие люфтов в точках вращения, качественное покрытие.

Сварка, ковка или штамповка? Выбор технологии для долговечности

Многое зависит от того, как изготовлен корпус и ответные части. Штамповка из листа — самый бюджетный вариант, но для ответственных применений не годится. Тонкие стенки, острые кромки, которые со временем могут стать концентраторами напряжений. Для тяжелых условий — люки, грузовые отсеки — лучше смотреть в сторону кованых или сварных конструкций. Особенно это касается так называемых полностью сварных ушек (eye bolts), которые часто используются в паре с защелками для фиксации.

У Dojia Metal Products в ассортименте как раз есть двухсторонние или полностью сварные ушки/глаз-болты. Это показательно. Если компания развивает это направление, значит, понимает важность надежного силового узла. Ведь замок защелка для промышленного применения — это часто часть сборной конструкции, где нагрузка распределяется между болтом, проушиной и самим механизмом фиксации. Ненадежная сварка на ушке — и вся система становится опасной.

Пробовал как-то использовать штампованные защелки с сомнительными сварными швами на временном ограждении. Казалось, нагрузка небольшая. Но после серии перепадов температуры швы пошли трещинами, и крепление разболталось. Пришлось срочно менять на изделия с литыми корпусами. С тех пор всегда обращаю внимание на технологию изготовления не менее, чем на дизайн.

Климат, химия и прочие ?неучтенные? факторы

Еще один пласт проблем — эксплуатационная среда. Сухой цех или открытая площадка в морском порту — это две большие разницы. Для последнего нужна либо нержавейка, либо очень качественное цинкование. И не просто покрытие, а покрытие с пассивацией, чтобы избежать белой ржавчины. Часто вижу, как защелки на уличных шкафах управления через год покрываются потеками и начинают заклинивать. Все из-за экономии на финишной обработке.

Про химические среды и говорить нечего. На пищевых или химических производствах даже пары могут вывести из строя обычную сталь. Здесь без нержавеющих марок, вроде A2 или A4, не обойтись. Но и тут есть нюанс: пружинный элемент в замке защелке из нержавейки может иметь другие упругие свойства. Его нужно правильно рассчитать, иначе механизм будет ?вялым?. Не все производители это учитывают, просто заменяя материал без изменения геометрии.

В каталогах специализированных компаний, таких как упомянутая Dojia Metal Products Co., Ltd., обычно указаны варианты материалов и покрытий. Это сразу отсекает массу вопросов. Глобальная промышленно-торговая компания, которая занимается именно крепежом и скобяными изделиями, обычно имеет отработанные спецификации под разные условия. Это удобно для проектировщика — не нужно изобретать велосипед, можно подобрать готовое проверенное решение.

Монтаж: момент, который все портит

Самая надежная защелка может быть испорчена неправильной установкой. Перекос всего на пару градусов — и нагрузка становится неравномерной, износ ускоряется в разы. Частая ошибка — не проверять плоскость установки и не использовать подкладные шайбы при монтаже на тонкий листовой материал. В итоге при затяжке крепежа корпус защелки ведет, и она начинает работать со скрипом.

Была история на монтаже строительных лесов, где использовались быстросъемные защелки для фиксации секций. Монтажники закрутили болты ?от души?, деформировали посадочные места. В результате несколько замков не срабатывали в положении ?закрыто?. Пришлось ослаблять, выправлять и затягивать с динамометрическим ключом по спецификации. Вывод простой: даже к простому, на первый взгляд, замку защелке должна прилагаться инструкция по монтажу с указанием момента затяжки. Хорошо, когда производитель ее предоставляет.

Именно комплексный подход — от разработки и производства до предоставления технических данных — отличает профильных игроков. Когда компания не просто продает метизы, а специализируется на крепежных деталях и скобяных инструментах, она, как правило, готова дать и консультацию по монтажу. Это добавляет уверенности в конечном результате.

Вместо заключения: на что смотреть при выборе

Итак, если резюмировать разрозненные мысли. Замок защелка — не та вещь, на которой стоит бездумно экономить. Смотришь сначала на сферу применения и нагрузки. Потом — на материал корпуса и тип покрытия. Затем — на качество изготовления ответных деталей (тех же ушек, если они в комплекте). И обязательно — на наличие технической информации от производителя.

Опыт подсказывает, что надежнее работать с поставщиками, которые фокусируются на данной номенклатуре и контролируют производство. Как та же Dojia Metal Products из Юнняня. Город, специализирующийся на производстве крепежа, — это часто показатель концентрации компетенций. Такие компании обычно следят за технологиями и качеством сырья, потому что их репутация на этом построена.

В конечном счете, правильный выбор такой мелочи, как защелка, избавляет от головной боли в будущем. Лучше потратить время на подбор и немного больше средств на этапе закупки, чем потом экстренно ремонтировать или менять вышедший из строя узел на уже смонтированной конструкции. Проверено не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пружинная шайба

Пружинная шайба -

DIN6795 Шайба пружинная(Дисковая форма)

DIN6795 Шайба пружинная(Дисковая форма) -

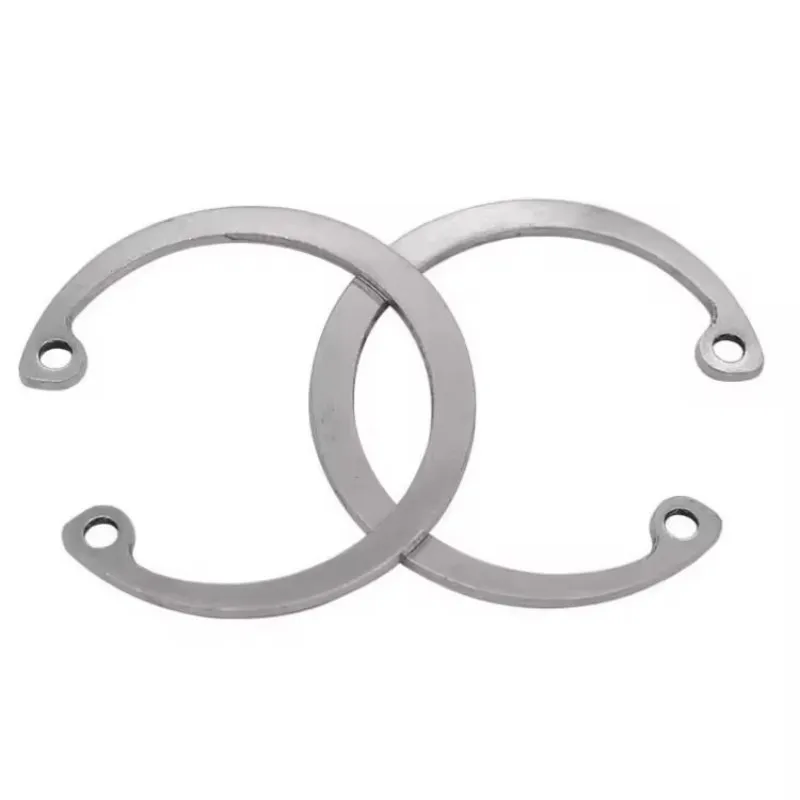

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

Гайка шестигранного нейлонового замка

Гайка шестигранного нейлонового замка -

DIN127 Шайба пружинная(Легкий)

DIN127 Шайба пружинная(Легкий) -

Расширение кольца

Расширение кольца -

Втулочный анкер с шестигранной фланцевой гайкой.yzp и zp

Втулочный анкер с шестигранной фланцевой гайкой.yzp и zp -

Подземный болт

Подземный болт -

GB896 Стиральная машина

GB896 Стиральная машина -

Вагонный болт

Вагонный болт -

Плоская шайба

Плоская шайба -

Клиновой якорь

Клиновой якорь