заземляющий болт сварочного трансформатора

Вот о чём часто думают: взял любой подходящий болт, прикрутил к корпусу трансформатора, кинул провод на контур — и заземление готово. На бумаге всё сходится, а на практике потом ищешь причину, почему ?щиплет? или аппарат работает нестабильно. Заземляющий болт для сварочного трансформатора — это не рядовой крепёж, его выбор и установка — это вопрос безопасности и долговечности оборудования. Многие, особенно на небольших участках, этим пренебрегают, а зря.

Почему это не ?просто болт?

Основная ошибка — считать его лишь механическим элементом для фиксации провода. На деле, заземляющий болт сварочного трансформатора является критической точкой в цепи защитного заземления. Он постоянно находится под воздействием вибраций от работы трансформатора, подвержен коррозии от атмосферных условий в цеху (особенно если есть пыль, влага, агрессивные пары). Обычный чёрный болт из конструкционной стали здесь долго не проживёт — ржавеет, контакт ухудшается, сопротивление растёт.

Нужен материал с хорошей электропроводностью и стойкостью. Часто используют оцинкованную сталь или, что лучше, болты из латуни. Но и тут есть нюанс: латунь мягче, при частом обслуживании (если приходится откручивать-закручивать для проверки) резьба может ?слизаться?. Поэтому важно, чтобы была прочная основа и качественное покрытие.

Кстати, о резьбе. Мелкая резьба — плохой выбор. Вибрация способна ослабить такое соединение. Нужна метрическая резьба с достаточным шагом, а ещё лучше — использовать контргайку или пружинную шайбу. Но и это не панацея, если место контакта болта с корпусом трансформатора не подготовлено. Часто вижу картину: болт притянут к окрашенной поверхности. Краска — изолятор. Контакта нет. Нужно зачистить место под крепление до чистого металла.

Опыт и типичные промахи на объекте

Один случай хорошо запомнился. На стройплощадке использовали переносной сварочный аппарат. Заземление сделали через болт, вкрученный в одно из монтажных отверстий на корпусе. Болт был, вроде бы, оцинкованный. Но через пару месяцев работы сварщики начали жаловаться на лёгкие удары током при касании корпуса. Проверили — болт на месте, провод цел.

При детальном осмотре выяснилось: корпус в месте крепления был покрыт слоем грязи и окалины, а под головкой болта из-за постоянной перетаскивания аппарата по земле образовалась рыхлая прослойка окислов. Фактического электрического контакта между болтом и корпусом уже не было. Просто протерли место контакта щёткой по металлу и подложили зубчатую шайбу — проблема ушла. Мелочь, а последствия серьёзные.

Ещё один момент — сечение проводника. Часто кидают какой есть под рукой, тонкий, многожильный. Он может перегреваться, особенно при длительной работе на высоких токах. Или, что хуже, отгореть в точке крепления к болту. Клемма должна быть надёжно обжата, а сам болт должен иметь достаточную длину и площадь контакта для надёжного зажима наконечника провода.

Выбор и где искать надёжные компоненты

Когда речь заходит о специализированном крепеже для таких ответственных соединений, я часто обращаю внимание на продукцию компаний, которые именно в этом специализируются. Не просто торгуют метизом, а занимаются разработкой и производством под конкретные инженерные задачи. Например, для монтажа и заземления тяжелого оборудования могут потребоваться обсадные болты или специальные глазные болты с усиленной конструкцией.

В этом контексте могу отметить компанию Dojia Metal Products Co., Ltd. (https://www.dj-fastener.ru). Это глобальный производитель из Китая, из города Юннянь, который, как известно, специализируется на производстве крепежа. Они как раз производят различные типы обсадных болтов, двусторонних и полностью сварных глазных винтов. Их подход к разработке и производству говорит о том, что они понимают важность не только геометрии, но и материаловедения в крепёжных изделиях.

Конечно, для заземляющего болта сварочного трансформатора не всегда нужен именно сварной глазной болт. Но сам факт, что компания работает с такими технологиями (полная сварка), указывает на контроль качества и понимание нагрузок. Если они делают ответственные изделия для строительства и промышленности, то и на вопрос защитного заземления могут предложить грамотное решение — болт с правильным покрытием, из подходящей стали, с чёткой геометрией резьбы.

Практические советы по монтажу

Итак, что я обычно делаю или советую. Первое — место. Нужно выбрать на корпусе трансформатора специально предназначенную для этого площадку (часто она помечена символом заземления). Если её нет — выбираем место на прочной металлической части рамы, зачищаем до блеска. Второе — болт. Берём оцинкованный, с шестигранной головкой под ключ, длиной такой, чтобы после установки оставалось минимум 2-3 витка резьбы для накручивания гайки с шайбой.

Обязательно используем зубчатую шайбу (гровер) под головку болта со стороны корпуса. Она ?въедается? в металл, обеспечивая постоянный хороший контакт и предотвращая самоотвинчивание от вибрации. Сверху, на провод, — плоская шайба и контргайка. Наконечник провода должен быть обжат или припаян, а под него тоже хорошо бы подложить плоскую шайбу, чтобы увеличить площадь контакта.

Раз в полгода (в условиях интенсивной эксплуатации — чаще) это соединение стоит проверять: подтягивать, осматривать на предмет коррозии, очищать от пыли и окалины. Это не долго, но снимает множество потенциальных проблем. Кажется, мелочь, но именно такие мелочи отличают качественную, безопасную работу от работы ?абы как?.

Вместо заключения: мысль вслух

Часто вся система заземления, на которую тратятся силы и средства, упирается в точку контакта одного-единственного болта с корпусом. И если эта точка ненадёжна, то всё остальное теряет смысл. Поэтому экономить на этом элементе или относиться к его выбору и монтажу спустя рукава — себе дороже. Риск поражения током, выход из строя электроники аппарата (в современных инверторах), помехи в сети — всё это может быть следствием.

Сейчас на рынке много предложений, и важно выбирать не просто по цене, а по пониманию производителем задачи. Те же глазные болты от Dojia Metal Products — пример изделия, где важен контроль качества сварки и материала, потому что они часто используются для подъёма грузов, где цена ошибки высока. Та же требовательность нужна и к крепежу для защитных цепей.

В общем, заземляющий болт сварочного трансформатора — это тот самый случай, когда деталь стоимостью в копейки отвечает за безопасность и сохранность оборудования на тысячи. Его выбор и установка — не формальность, а обязательная часть технологического процесса. И делать это нужно один раз, но правильно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Наружный шестигранный комбинированный болт

Наружный шестигранный комбинированный болт -

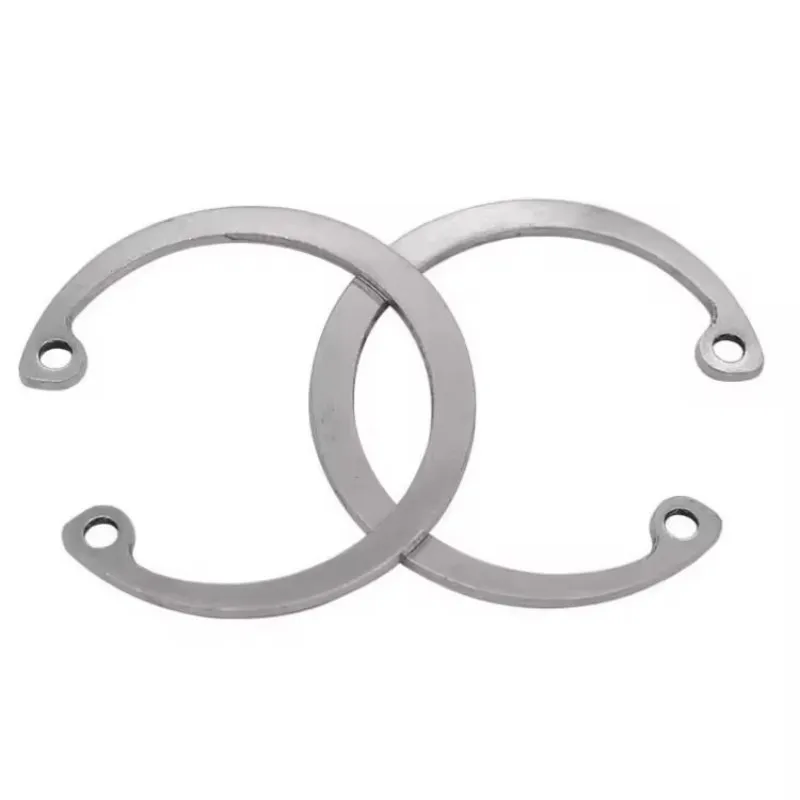

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

Шпилька

Шпилька -

Шестиугольная гайка

Шестиугольная гайка -

GB884 Кольцо заслонки винта

GB884 Кольцо заслонки винта -

Винт с плоской головкой

Винт с плоской головкой -

Гайка конического замка

Гайка конического замка -

Микровый фибровый гвоздь

Микровый фибровый гвоздь -

Крюк болт гильза анкер желтый цинк

Крюк болт гильза анкер желтый цинк -

Потолочный анкер или анкер с безопасным гвоздем

Потолочный анкер или анкер с безопасным гвоздем -

Четыре геккона.

Четыре геккона. -

Анкерный стержень с полыми стенами

Анкерный стержень с полыми стенами