деревянный винт

Когда говорят ?деревянный винт?, многие сразу представляют обычный саморез по дереву. Но в профессиональной среде, особенно когда речь заходит о специфичных соединениях, ответственных узлах или реставрации, это понятие сужается до чего-то более конкретного – до винтов с особым профилем резьбы, предназначенных именно для ввинчивания в массив древесины без предварительного сверления, или, наоборот, для использования в подготовленных отверстиях с метрической резьбой. Частая ошибка – считать, что любой острый шуруп справится с задачей. На деле, неправильный выбор угла наклона резьбы, шага или закалки может привести к срыву резьбы в дереве, раскалыванию заготовки или поломке самого крепежа в самый неподходящий момент. У меня на складе когда-то лежала партия так называемых ?универсальных? винтов от одного поставщика – в мягкую сосну шли нормально, а при попытке работать с дубом или ясенем ломались на треть оборота, оставляя обломок внутри заготовки. Вот тогда и пришлось разбираться в деталях.

Чем отличается настоящий ?деревянный винт? от самореза

Ключевое отличие – в геометрии. У классического деревянного винта резьба имеет более острый профиль и больший шаг по сравнению с метрическим винтом. Это нужно для того, чтобы витки эффективно врезались в древесные волокна, раздвигали их, а не сминали, создавая прочное соединение. Кончик, как правило, острый, но не сверловой. Для твердых пород дерева все равно требуется предварительное засверливание канала меньшего диаметра – это не недостаток, а необходимость для предотвращения раскола. Современные саморезы по дереву часто идут со сверлящим наконечником и частой резьбой – они хороши для быстрого монтажа гипсокартона к обрешетке, но для силового, несущего соединения двух деревянных элементов я бы предпочел классический вариант.

Еще один нюанс – материал и покрытие. Оцинкованные или желтопассивированные – для внутренних работ. Если же речь о наружных конструкциях – террасы, фасадные элементы, – тут нужна либо нержавейка A2, A4, либо винты с серьезным антикоррозионным покрытием вроде геоматик. Помню проект с уличной деревянной лестницей: клиент сэкономил и поставил обычные оцинкованные винты. Через два года в приморском климате их начало рвать, соединения потеряли жесткость. Пришлось полностью перебирать, вырезая сгнившие вокруг крепежа участки древесины. Дорогая ошибка.

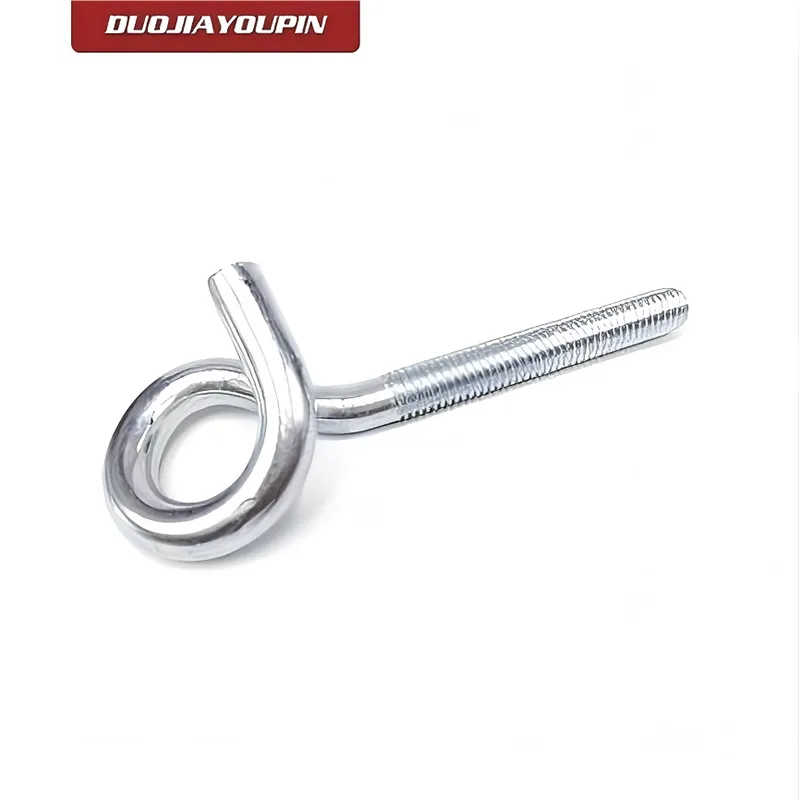

Именно поэтому в своей практике я теперь всегда обращаю внимание на каталоги специализированных производителей, которые четко сегментируют продукцию. Например, изучая ассортимент на сайте Dojia Metal Products Co., Ltd., видно, что компания позиционирует себя как производитель широкого спектра крепежа, включая фундаментные болты и рым-болты. Хотя в их линейке я не нашел узкоспециализированных столярных винтов в классическом понимании, сам подход к классификации и акцент на инженерные решения показывают важность правильного выбора крепежа под задачу. Их опыт в производстве сварных рым-болтов говорит о понимании нагрузок и надежности соединений – а это именно тот принцип, который применим и к выбору винта для дерева: сначала рассчитываешь нагрузку, среду, материал, а потом подбираешь крепеж.

Практика применения: где и какие использовать

В мебельном производстве, особенно в корпусной мебели из ЛДСП, царит царство конфирматов и минификсов. Но как только переходишь к мебели из массива, особенно к рамочным конструкциям (двери, окна, каркасы столов), или к скрытым соединениям (стяжка ?ласточкин хвост? на винтах), без специализированных деревянных винтов не обойтись. Здесь часто используются винты с потайной или полукруглой головкой и шлицем под крестовую отвертку или, что лучше, под биту Torx. Torx предпочтительнее – меньше риск ?слизать? шлиц, особенно при затяжке в твердую древесину.

В строительстве, при сборке стропильных систем, деревянных каркасов, до сих пор актуальны мощные винты большого диаметра, иногда их даже называют ?глухари?. Их вкручивают гаечным ключом за шестигранную головку. Важный момент – необходимость использования шайб, особенно при работе с мягкой древесиной, чтобы головка не утопала в материал. Однажды наблюдал, как бригада собирала каркасную пристройку без шайб, просто вкручивая такие винты в брус. Со временем под нагрузкой головки буквально провалились внутрь, ослабив зажим.

Отдельная история – реставрация. Часто приходится работать со старым, сухим, иногда хрупким деревом. Использовать современный острый саморез – значит рисковать расколоть вековую деталь. Тут иногда идут на хитрость: используют винты с мелким шагом, предварительно засверливаются и даже смазывают резьбу воском или мылом для облегчения вкручивания и снижения напряжения в древесине. Цель – не ?прикрутить?, а деликатно, но надежно стянуть.

Ошибки и неудачные эксперименты

Был у меня период увлечения так называемыми ?спиральными дюбелями? (Schraubdübel) в сочетании с длинными винтами для сквозного стягивания массивных деревянных деталей. Идея в теории хороша: в торце одной детали фрезеруется паз, в него вклеивается дюбель с внутренней резьбой, вторая деталь притягивается винтом. Проблема оказалась в том, что для твердых пород дерева (дуб, бук) даже специализированные деревянные винты из закаленной стали при сильной затяжке создавали такое напряжение, что дюбель, сидящий в торце (а это самое слабое место по волокнам), просто вырывало, разрывая волокна вокруг. Проект пришлось переделывать на классические шканты и столярный клей. Вывод: не всякая ?инновационная? система хорошо работает с классическим материалом. Иногда проверенные временем глухие соединения на клею надежнее.

Другая распространенная ошибка – игнорирование усадки и влажностных деформаций. Вкрутил винт в свежую, недостаточно просушенную древесину – через год, когда она усохнет, соединение станет болтаться. Или наоборот, если дерево наберет влаги и разбухнет, винт может оказаться зажатым в тисках, и его либо сорвет, либо он станет точкой концентрации напряжения, ведущей к трещине. Поэтому для ответственных наружных работ критически важно использовать хорошо высушенную древесину и крепеж с защитой от коррозии, который не ?прикипит? намертво, а позволит конструкции немного ?дышать?.

В поисках идеального крепежа и работа с поставщиками

Идеального ?на все случаи? деревянного винта не существует. Под каждую задачу – свой тип. Для меня стало правилом: перед началом нового проекта, особенно с нестандартной древесиной (тик, ироко, мербау), делать тестовые соединения на обрезках. Закручиваешь, потом пытаешься вырвать, срезать, оцениваешь поведение материала и крепежа. Это единственный способ быть уверенным.

Что касается поставок, то работа с такими компаниями, как Dojia Metal Products Co., Ltd., чей сайт dj-fastener.ru четко указывает на специализацию в металлическом крепеже и скобяных изделиях, полезна в другом аспекте. Она напоминает, что мир крепежа огромен. Если мне нужен мощный рым-болт для подъема деревянной конструкции или специальный фундаментный болт для крепления деревянного столба к бетону, я знаю, куда можно обратиться за инженерным решением. Их расположение в Юнняне, городе, специализирующемся на производстве крепежа, тоже говорит о концентрации экспертизы в этой области. Хотя для чисто столярных винтов я, возможно, буду искать более нишевого производителя, понимание общих принципов качества, логистики и ассортимента, которые видны в работе такой промышленно-торговой компании, безусловно, полезно.

Итог: мысль вслух

Так что, возвращаясь к началу. Деревянный винт – это не просто товарная позиция в каталоге. Это инструмент, который требует понимания. Понимания физики дерева, механики соединения, условий эксплуатации. Можно годами использовать первые попавшиеся шурупы и удивляться, почему конструкции скрипят, расшатываются или трескаются. А можно один раз разобраться в геометрии резьбы, подобрать подходящее покрытие и диаметр под задачу – и получить соединение на десятилетия. Разница – в подходе. И этот подход начинается с того, чтобы перестать называть все подряд ?шурупами? и начать видеть в каждом винте инженерный элемент, от которого зависит целостность всей конструкции. Как и в любом деле, дьявол кроется в деталях, а в нашем случае – в резьбе.

Соответствующая продукция

Соответствующая продукция