головка винта

Когда говорят ?головка винта?, многие, даже в цеху, первым делом думают о форме — шестигранник, цилиндр, потай. Но это поверхностно. На деле, головка винта — это прежде всего интерфейс передачи момента и узел концентрации напряжений. Сколько раз видел, как сборщик, не глядя на маркировку класса прочности на этой самой головке, затягивает M12 под нагрузку динамометрическим ключом ?от души?, а потом удивляется, почему срезало шлицы или, что хуже, саму головку. Тут вся философия крепежа завязана на эту деталь.

Форма vs. Функция: классика и подводные камни

Возьмем стандартный шестигранник под ключ. Казалось бы, что может быть проще. Но вот нюанс, который часто упускают в спецификациях — радиус под головкой. Если он мал или обработка грубая, получаем очаг концентрации напряжений. В ответственных соединениях, особенно при динамической нагрузке, трещина пойдет именно отсюда, а не от резьбы. Приходилось разбирать отказы на стройплощадках — часто виной не сталь, а именно геометрия этого перехода.

Потайная головка — отдельная история. Её используют для гладкой поверхности, но требуют идеально соосное зенкование отверстия. Если угол зенковки не совпадает с углом конуса головки хотя бы на градус, винт работает с колоссальным изгибающим моментом. Контроль здесь всё. У нас был случай с монтажом фасадных систем, использовали винты от, вроде бы, проверенного поставщика. А потом панели начали ?играть?. Вскрыли — половина винтов стояла с зазорами под головкой, контакт только по кромке. Поставщик ссылался на ГОСТ, но проблема была в допусках на угол головки у них в партии. Пришлось перейти на продукцию, где этот параметр жёстко контролируется, например, как у Dojia Metal Products Co., Ltd. — у них в картах контроля на головку винта для ответственных применений прописана проверка угла конуса и радиуса сопряжения.

А вот цилиндрические головки под внутренний шестигранник (имбусовые) — любимцы машиностроителей. Удобно, компактно. Но их ахиллесова пята — глубина и качество шлица. Дешёвый крепёж грешит недоглубленным шлицем из мягкой стали. Ключ начинает проскальзывать, шлиц ?слизывается? ещё до достижения номинального момента затяжки. Настоящая головоломка для механика потом. Поэтому сейчас для критичных узлов мы заказываем винты с увеличенной глубиной шлица и обязательной закалкой. На сайте dj-fastener.ru видел в каталоге как раз такие серии — с углублённым Hex socket и маркировкой 12.9. Это уже серьёзный подход.

Маркировка на головке: алфавит прочности

Цифры и клейма на верхней торцевой поверхности — это паспорт винта. Но и тут полно мифов. Считается, что две цифры с точкой — это и есть предел прочности в МПа×10. В целом да, но для нержавеющих аустенитных сталей, например А2 или А4, маркировка часто иная — А2-70, А4-80. Цифры тут означают 0.7 или 0.8 от предела прочности, но в МПа×10? Нет, это 1/10 от значения прочности на разрыв в Н/мм2. Путаница приводит к ошибкам в расчётах. Видел, как проектировщик, привыкший к углеродистым сталям, закладывал ?12.9? для агрессивной среды, выбирая нержавейку с маркировкой А4-70, не учитывая разницу в реальных механических свойствах.

Ещё один момент — клеймо производителя. Для меня оно часто важнее красивого сертификата. Если на головке винта есть чёткий, не смазанный штамп, это говорит о контроле на этапе холодной высадки или токарной обработки. Безликий крепёж — кот в мешке. Компании, которые дорожат именем, всегда маркируют. В том же Хэбэе, в Юнняне — городе, специализирующемся на производстве крепежа, как раз базируется Dojia Metal Products Co., Ltd. — у них на ответственных болтах и винтах всегда присутствует фирменное клеймо. Это не просто брендинг, это знак прослеживаемости и ответственности за партию.

Была у меня практика закупать крупную партию фундаментных болтов для монтажа оборудования. На бумаге всё идеально: чертёж, класс прочности 8.8. Пришла партия — маркировка на головках есть, но нанесена лазером и легко стирается. Вызвало вопросы. Отправили выборочно в лабораторию на спектральный анализ и испытания на растяжение. Оказалось, материал не соответствует заявленному, твёрдость ниже. Лазерную маркировку можно нанести на что угодно. С тех пор требую только объёмный штамп. Это болезненный, но важный урок.

Материал и обработка: что скрывает поверхность

Головка не живёт отдельно от тела винта, но её финишная обработка задаёт тон всему. Оксидирование, гальваническое цинкование, дакромет — покрытия наносятся уже на готовое изделие. И здесь ключевой риск — водородное охрупчивание, особенно после гальваники. Если не провести своевременный отпуск для удаления водорода, головка винта (и весь крепёж) может разрушиться с запозданием, уже под нагрузкой. Мы как-то получили партию высокопрочных болтов для каркаса. Всё прошло приёмку, смонтировали. Через три месяца — звонок с объекта: один из болтов лопнул пополам просто от вибрации. Расследование показало хрупкое излом. Виноват был процесс покрытия у субпоставщика, который сэкономил на печи для отпуска.

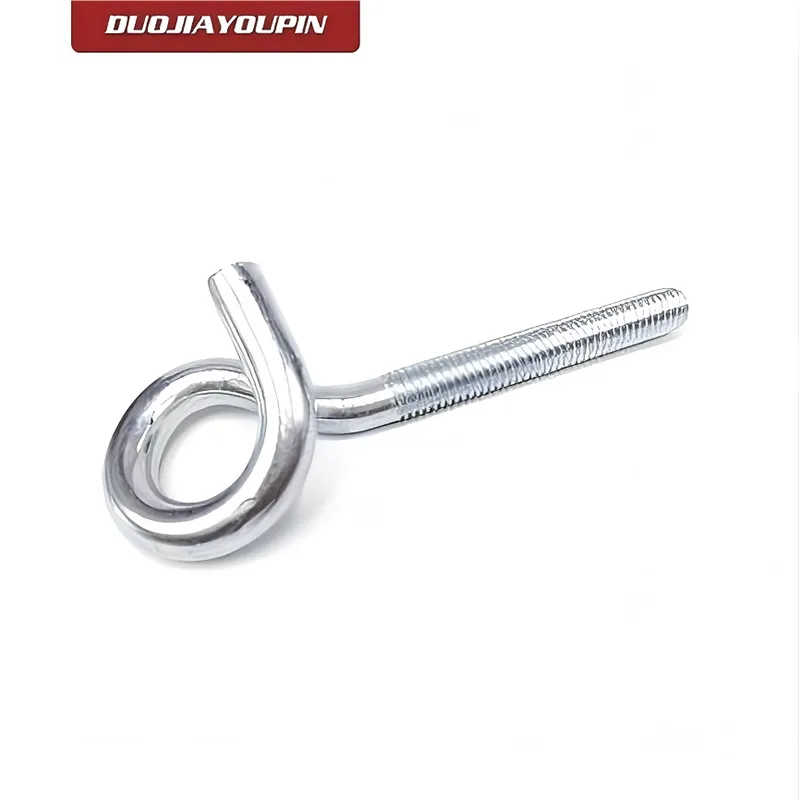

Сейчас многие продвинутые производители, особенно те, кто работает на экспорт в ответственные секторы, переходят на более безопасные процессы вроде дакар-покрытий или механического цинкования. Просматривая технические спецификации на https://www.dj-fastener.ru, обратил внимание, что для своих сварных винтов с проушиной (той самой продукции, которую они разрабатывают и производят) Dojia Metal Products Co., Ltd. особо оговаривает методы антикоррозионной защиты и последующую термообработку для снятия напряжений. Это правильный, инженерный подход, а не просто ?покрыли цинком?.

И ещё про термообработку. Закалка и отпуск — чтобы добиться класса прочности 10.9 или 12.9, нужен точный контроль температуры и времени. Перекал — хрупкость, недокал — мягкость. Излом под головкой часто как раз и есть индикатор брака в термообработке. Под микроскопом видна крупнозернистая структура. Поэтому для критичных применений мы не только требуем сертификаты с испытаниями на растяжение, но и выборочно — металлографический анализ. Дорого, но дешевле, чем разбираться с последствиями.

Практика монтажа: момент затяжки и не только

Всё упирается в конечную затяжку. Размер ключа определяется размером головки, но требуемый момент — классом прочности, диаметром и коэффициентом трения. Самый распространённый грех — использование под ключ не того размера. Надели наводку на рожковый ключ, чтобы дотянуть ?ещё чуть-чуть?… Результат — сорванные грани. Особенно критично для мелких размеров. Головка M6 с внутренним шестигранником под ключ на 4 мм — требует аккуратности и точного инструмента. Нельзя использовать биту на 4 мм от шуруповёрта, она часто имеет конус и неполный контакт.

Для динамически нагруженных соединений всё чаще переходят на контроль не момента, а угла поворота или даже на прямое измерение силы предварительного натяга ультразвуком. Но это уже высокий пилотаж. В большинстве же случаев на стройке или в цеху крутят динамометрическим ключом. И здесь снова важна головка винта — качество её изготовления, твёрдость поверхности. Если шлицы или грани мягкие, ключ проскальзывает раньше, чем будет достигнут нужный момент, создавая иллюзию ?затянутости?. Соединение недотянуто и со временем ослабнет.

Из собственного опыта: монтаж конвейерных линий. Использовали высокопрочные болты для крепления направляющих. Ключи калиброванные, момент выверен. Через полгода эксплуатации — повышенная вибрация, ослабление. При разборке увидели, что грани на части болтов немного ?примяты?, хотя ключ не проскальзывал. Проблема оказалась в том, что твёрдость поверхности головок была на нижней границе допуска. Под длительной переменной нагрузкой произошла микропластическая деформация в зоне контакта с ключом, и натяг ослаб. Сменили поставщика на того, кто гарантирует поверхностную твёрдость, и проблема ушла. Вот почему в описании продукции глобальных индустриально-торговых компаний, как Dojia Metal Products Co., Ltd., важно видеть не только механические свойства, но и данные о твёрдости поверхности и методе контроля.

Вместо заключения: голова должна думать

Так что, головка винта — это далеко не второстепенная деталь. Это комплексный показатель: качества материала, точности изготовления, честности производителя и, в конечном счёте, надёжности всего узла. Выбор крепежа — это не поиск по самой низкой цене за килограмм. Это анализ того, что стоит за геометрией, маркировкой и покрытием этой самой головки. Опыт, в том числе горький, учит обращать внимание на детали. И когда видишь продукт, где над этими деталями работали — будь то контроль радиуса под головкой, чёткий объёмный штамп или продуманная система покрытий, — доверия к такому соединению больше. В конце концов, наша работа как специалистов — обеспечивать, чтобы эти, казалось бы, мелочи, не стали причиной больших проблем. А сайты вроде dj-fastener.ru, где информация структурирована с техническим уклоном, а не просто как витрина, сильно помогают в предварительном отборе и понимании, с кем имеешь дело.

Соответствующая продукция

Соответствующая продукция