Гайка болта

Часто слышу, как ?гайка болта? воспринимается как нечто элементарное, почти примитивное. Мол, закрутил и забыл. На деле же, это целая система, где каждая деталь — ответственная часть узла. И главная ошибка — считать их взаимозаменяемыми или подбирать ?на глазок?. Особенно в ответственных соединениях, где последствия могут быть от банальной течи до серьезной аварии. Сам на заре карьеры чуть не попал впросак, когда для монтажа металлоконструкций взял якобы подходящие по диаметру болты и гайки от разных поставщиков. Резьба-то сошлась, но класс прочности разный, да и посадка оказалась неидеальной. В итоге при динамической нагрузке соединение начало ?играть?. Хорошо, заметили вовремя.

О чем молчат каталоги: подбор пары

В каталогах, даже хороших, редко пишут о нюансах совместной работы пары. Возьмем, к примеру, гайку болта для обсадных труб. Там не просто нужно стянуть, а обеспечить герметичность под давлением. Резьба — трапециевидная или упорная — это отдельная история. Но ключевой момент — момент затяжки. Если перетянуть — сорвешь резьбу или ?посадишь? болт, недотянешь — будет просачивание. У нас был случай с монтажом на одном из участков: использовали стандартные гайки с классом прочности 8 к болтам класса 10.9. Формально, диаметр совпадал. Но при затяжке под расчетным моментом гайка просто ?поплыла? — резьба деформировалась, не выдержав давления от более прочного болта. Пришлось экстренно менять весь комплект на согласованную пару.

Отсюда вывод, который теперь кажется очевидным: гайка болта должны быть не просто из одной марки стали, но и иметь согласованный класс прочности. Для высоконагруженных соединений гайка часто должна быть на класс прочности выше болта. Почему? Потому что болт работает на растяжение, а гайка — на срез и смятие резьбы. Если гайка слабее, она станет слабым звеном. Это не теория из учебника, а практика, оплаченная ремонтами и простоем.

Кстати, о стали. Для агрессивных сред, скажем, в химической промышленности или морской воде, нержавейка A2 или A4 — не панацея. Важен еще и момент самопроизвольного откручивания. Здесь в ход идут контргайки, зубчатые шайбы или стопорение шплинтом. Но и тут есть подводные камни: установка шплинта требует точного совпадения отверстия в хвостовике болта с пазом в гайке. Если отверстие просверлено не там — либо гайку не затянешь до нужного положения, либо шплинт не встанет. Мелочь? На сборке конвейера такая ?мелочь? может задержать работу на полдня.

Глазковые болты и винты: где тонко, там и рвется

Переходя к другой категории — глазковым болтам и винтам. Это уже не просто крепеж, а элемент для подъема и фиксации. Тут история с гайкой болта приобретает другой оттенок. Речь о надежности в буквальном смысле на весу. Часто вижу, как двухсторонние глазковые винты используют для подвеса оборудования, не учитывая угол нагрузки. А он должен быть строго в оси болта! Любое отклонение создает изгибающий момент, для которого крепеж не рассчитан. Был печальный опыт на стройплощадке: подвешивали блок коммуникаций на таких винтах, но из-за неровности основания нагрузка пошла под углом. Через неделю один из болтов лопнул у основания резьбы. Хорошо, что обошлось без жертв.

Полностью сварные глазковые болты — отдельная тема. Качество здесь упирается не только в сам болт, но и в сварочный шов. Дешевые варианты часто имеют непровар или поры в зоне сварки, что под нагрузкой приводит к хрупкому разрушению. При выборе таких изделий я теперь всегда интересуюсь протоколами испытаний сварных швов, если речь идет о серьезных проектах. Случай из практики: заказывали партию для монтажа вентиляционных систем у одного локального поставщика. С виду — идеально. Но при ультразвуковом контроле партии обнаружили несплошности в швах у 30% изделий. Вернули весь объем.

Здесь, к слову, стоит упомянуть компанию Dojia Metal Products Co., Ltd. (сайт: https://www.dj-fastener.ru). Они как раз из города Юннянь — того самого, что специализируется на производстве крепежа. В их ассортименте как раз есть эти самые обсадные болты и глазковые винты/болты. Что важно, они позиционируют себя не просто как торговцы, а как компания, занимающуюся разработкой и производством. В нашем деле это ключевой момент: производитель обычно лучше понимает нюансы технологии, чем перепродавец. С их продукцией лично не работал в больших объемах, но по образцам видно — резьба чистая, без заусенцев, маркировка класса прочности четкая. Для массовых, но не сверхответственных применений, думаю, вариант достойный. Хотя, повторюсь, под каждый проект нужны свои испытания и расчеты.

Полевые проблемы: коррозия, грязь и человеческий фактор

В теории все гладко, но на объекте начинается самое интересное. Резьбовая пара гайка болта может быть идеальной, но если ее закручивать на уже подкорродировавшую резьбу или в отверстие, забитое песком и краской, — никакой класс прочности не спасет. Частая проблема — сборка металлоконструкций зимой. На резьбу попадает снег, потом он тает, и в микрощелях начинается коррозия. Казалось бы, мелочь. Но через полгода такое соединение может ?прикипеть? намертво. Технически правильно — чистить резьбу щеткой и использовать смазку, например, на основе меди или графита. Но кто это делает на всех тысячах соединений при сжатых сроках? Вот и экономят время на этапе монтажа, чтобы потом тратить его втройне на демонтаж.

Еще один бич — гайки и болты с покрытием. Цинковое, кадмиевое, фосфатирование. Цель — защита от ржавчины. Но толщина покрытия съедает зазор в резьбе! Стандартная метрическая резьба М20 имеет вполне определенные допуски. Если на болт и в гайку нанесено толстое покрытие, собрать их можно только с огромным усилием, а иногда и вовсе нереально. Приходится либо калибровать резьбу после покрытия (что делают далеко не все), либо использовать болты и гайки с учетом этого фактора — то есть с увеличенным зазором. Без этого знания можно получить на склад идеальные с виду комплекты, которые на линии сборки окажутся браком.

И конечно, человеческий фактор. Разный инструмент, разная сила у монтажников. Без динамометрического ключа и контроля момента затяжки — это лотерея. Видел, как опытный сборщик ?на ощупь? затягивает гайки сильнее новичка в полтора раза. Для мебели — пройдет. Для каркаса здания или крепления оборудования — нет. Отсюда и необходимость в инструкциях, контроле и, в идеале, в использовании болтов с индикаторами контроля натяжения (например, со срезаемыми головками или с отметками). Но это уже другая ценовая категория.

В поисках надежного поставщика: не только цена

Когда нужны большие объемы, скажем, на серийное производство или крупный строительный проект, выбор поставщика становится стратегической задачей. Цена — важный, но не единственный фактор. Гораздо важнее стабильность качества. Партия к партии: одинаковый класс стали, одинаковые механические свойства, одинаковые геометрические параметры. Случалось, брали дешевый крепеж у нового поставщика. Первая партия — нормально. Вторая — начались проблемы с проходом калибра-кольца на резьбе. Оказалось, износ инструмента на производстве, и они не вовремя поменяли плашки. Вся партия на отбраковку, сроки сорваны.

Поэтому теперь при оценке смотрю не только на сертификаты, но и на то, является ли компания именно производителем, как та же Dojia Metal Products Co., Ltd. из провинции Хэбэй. Их профиль — производство и торговля крепежом и скобяными изделиями. Это значит, что они, скорее всего, контролируют процесс от сырья до упаковки. У таких производителей обычно есть своя лаборатория для входного контроля сырья и выходного контроля продукции. Это не гарантия 100% качества, но риски значительно ниже. Особенно это касается специализированных изделий, вроде тех же обсадных болтов, где важна не только прочность, но и точность профиля резьбы для обеспечения герметичности.

Еще один практический совет — всегда запрашивать образцы для испытаний в своих условиях. Затянуть, дать нагрузку, проверить на коррозию в своей среде. Ни один толковый производитель не откажет. Если отказывает — это красный флаг. Кстати, на сайте dj-fastener.ru в разделе продукции как раз видно разнообразие типов, что косвенно говорит о специализации. Но, опять же, для меня ключевым было бы не наличие сайта, а возможность прямого диалога с технологом по конкретным техническим вопросам: по допускам, по материалу конкретной партии, по условиям испытаний. Это то, что отличает поставщика-партнера от просто продавца железа.

Вместо заключения: мысль вслух

Так о чем все это? О том, что гайка болта — это не расходник, а точный инженерный компонент. Его выбор, применение и поставка требуют такого же внимания, как и к любой другой критической части конструкции. Экономия в 10% на цене крепежа может обернуться 200% перерасходом на ремонт и простои. Опыт, в том числе и негативный, учит не игнорировать ?мелочи?: от класса прочности и покрытия до момента затяжки и условий монтажа.

Сейчас, глядя на любой узел, я автоматически оцениваю не только его конструкцию, но и то, как он будет собираться в полевых условиях, каким инструментом, какими руками. И всегда закладываю запас — и по прочности, и по времени на правильный монтаж. Потому что в конечном счете, надежность любой системы, от забора до нефтяной вышки, часто упирается в качество и правильность применения самой простой, казалось бы, пары — гайки и болта. И это, пожалуй, самый главный вывод, к которому приходишь после лет работы с металлом.

Что дальше? Думаю, стоит подробнее разобрать тему стопорения резьбовых соединений в условиях вибрации. Это отдельная большая история с фрикционными, механическими и адгезионными методами. Но это уже в следующий раз, если будет интересно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крюк болт гильза анкер желтый цинк

Крюк болт гильза анкер желтый цинк -

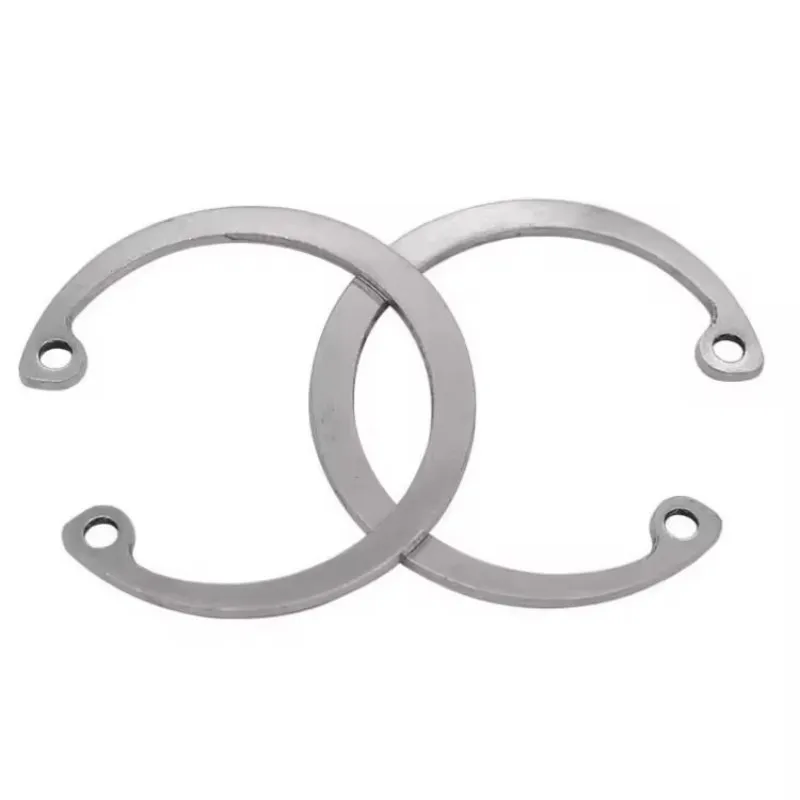

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

DIN 127Шайба пружинная(Стандарты)

DIN 127Шайба пружинная(Стандарты) -

Рым-болт

Рым-болт -

якорь с шестигранным болтом

якорь с шестигранным болтом -

гайка нейлонового замка

гайка нейлонового замка -

якорь с шестигранным болтом

якорь с шестигранным болтом -

Шестиугольный фланцевый болт

Шестиугольный фланцевый болт -

якорь с L – образным крюком

якорь с L – образным крюком -

Внутренний шестиугольный крепежный винт с наконечником

Внутренний шестиугольный крепежный винт с наконечником -

Гайка клетчатая

Гайка клетчатая -

DIN933 Шестиугольный болт

DIN933 Шестиугольный болт