винт самонарезающий

Когда слышишь ?винт самонарезающий?, многие представляют себе просто шуруп для гипсокартона. Но это лишь верхушка айсберга. На деле, под этой категорией скрывается огромный спектр решений, от которых часто зависит не просто удобство монтажа, а надежность всего узла. Ошибка в выборе типа резьбы, угла захода или материала покрытия может свести на нет все усилия. Сам часто сталкивался с тем, что люди берут первый попавшийся образец для металла, а потом удивляются, почему соединение ?играет? или срывает резьбу в тонколистовой конструкции.

Основные типы и где их реально применять

Если говорить о самых распространенных типах, то сразу приходят на ум остроконечные для металла и сверлящие. Но вот нюанс: остроконечный винт самонарезающий хорош для листовой стали до 2 мм, условно, если нет предварительного отверстия. Но если металл твердый или есть риск смещения, лучше сразу сверлить. У нас был случай на сборке вентиляционных коробов: использовали остроконечные, но металл оказался с более высоким содержанием углерода. Винты либо гнулись, либо рвали материал. Перешли на комбинированный вариант со сверловым наконечником – проблема ушла.

А вот для профилей, особенно в мебельном производстве, важен не столько тип наконечника, сколько форма резьбы. Частая, с большим углом подъема, хорошо забирается в ДСП, но плохо держит динамическую нагрузку. Редкая, более ?агрессивная? резьба, может лучше фиксироваться, но требует большего усилия при закручивании и рискует расколоть кромку. Тут без проб на образцах не обойтись.

Отдельная история – кровельные саморезы. Казалось бы, все просто: бур, шестигранная головка, шайба с прокладкой. Но качество уплотнительной шайбы – это 70% успеха. Видел, как через сезон-два дешевые EPDM-прокладки дубели и трескались, а вода спокойно затекала под шайбу. Поэтому теперь всегда смотрю не только на марку стали винта, но и на производителя шайбы. Кстати, некоторые поставщики, вроде Dojia Metal Products Co., Ltd., предлагают кастомные решения как раз по таким узлам, что удобно для специфичных проектов.

Материал и покрытие: невидимая разница

Сталь – это основа. Но даже если взять углеродистую сталь, ее обработка и последующая термообработка решают все. Недокаленный самонарезающий винт сломается при малейшем перекосе, перекаленный – будет хрупким. По опыту, хороший признак – однородный цвет и отсутствие следов перегрева на шляпке и резьбе после оцинковки.

Покрытие – это отдельная наука. Оцинковка белая (цинк) и желтая (хромат) – это не просто цвет. Желтое хроматирование дает лучшую защиту от коррозии, особенно в атмосферных условиях. Но для интерьера достаточно и белой. А вот если речь о фасадах или агрессивных средах (например, вблизи моря), то нужно смотреть в сторону более серьезных покрытий вроде геомасти или даже нержавейки А2/А4. Помню, как на одном объекте у моря сэкономили, поставив оцинковку. Через полгода по резьбе пошла ?белая ржавчина?, а еще через год пришлось полностью перебирать узлы.

Фосфатирование часто используют под дальнейшую покраску, оно дает хорошее сцепление с краской. Но само по себе от коррозии защищает слабо. Важно это понимать и не использовать такие винты в местах, где возможен конденсат.

Геометрия резьбы и головки: детали, которые решают

Угол при вершине резьбы – критичный параметр, о котором часто забывают. Более острый угол легче входит, но может хуже держать нагрузку на срез. Более тупой – требует большего крутящего момента, но создает более надежное зацепление. Для мягких материалов (дерево, пластик) часто делают более широкий шаг и острую резьбу. Для металла – шаг мельче, профиль резьбы другой.

Форма шлица – это вопрос удобства и надежности передачи момента. Phillips (PH) уже отживает свой век, он склонен к ?выскакиванию? отвертки. Pozidriv (PZ) лучше, но и он не идеален. Torx (T, TX) или внутренний шестигранник (Hex) – это сейчас стандарт для ответственных соединений. Меньше риск ?слизать? шлиц, особенно при затяжке шуруповертом на высоких оборотах. Лично перешел на Torx везде, где это возможно, – экономит нервы и время.

Высота головки, форма подголовка (плоская, полукруглая, потайная) – это не только эстетика. Потайная головка должна полностью ?утапливаться? в материал без его разрушения. Для этого нужна правильная зенковка. Полукруглая головка с пресс-шайбой хороша для прижима листовых материалов, так как увеличивает площадь контакта.

Практические кейсы и частые ошибки

Один из самых показательных случаев был с монтажом сэндвич-панелей. Использовали стандартные кровельные саморезы с буром. Но панели были с плотным наполнителем, и бур не справлялся, винт начинал ?жевать? металл обшивки, не проходя на нужную глубину. Проблему решили переходом на винты с более агрессивным и длинным буром (так называемым ?термо-буром?), который сначала просверливает, а потом формирует резьбу. Это как раз тот случай, когда универсального решения нет.

Еще одна частая ошибка – неучет толщины скрепляемых материалов. Винт самонарезающий должен пройти сквозь весь пакет и выйти рабочей частью резьбы в базовый материал минимум на 3-4 витка. Если этого не происходит, держать будет плохо. Часто экономят на длине, а потом удивляются, почему конструкция шатается.

И, конечно, момент затяжки. Закрутить ?от души? шуруповертом – значит сорвать резьбу в материале или сломать сам винт. Недостаточный момент – соединение будет нежестким. Для критичных узлов уже давно использую динамометрические отвертки или шуруповерты с регулировкой момента. Это не прихоть, а необходимость.

О поставщиках и качестве

Рынок крепежа переполнен. Откровенный хлам и добротные изделия могут внешне отличаться лишь оттенком покрытия. Поэтому давно выработал для себя правило: работать с проверенными поставщиками, которые дают полную спецификацию на продукцию. Важно, чтобы были указаны не только размеры, но и класс прочности, тип покрытия, стандарт. Например, компания Dojia Metal Products, которая базируется в специализированном регионе по производству крепежа в Китае, часто предоставляет именно такую детальную информацию, что упрощает выбор. Они, к слову, делают акцент на болтах для обсадных труб и такелажном крепеже, но и в ассортименте саморезов можно найти интересные позиции, особенно под нестандартные задачи.

Всегда прошу образцы перед крупной закупкой. Первый тест – визуальный и ?на ощупь?. Резьба должна быть четкой, без заусенцев. Острие – острым. Покрытие – равномерным. Потом обязательно делаю механические испытания: на срез и на вырыв в материале, для которого винт предназначен. Это отсеивает 90% проблемного крепежа.

Цена – последний фактор. Дешевый крепеж почти всегда оказывается дорогим из-за брака, поломок и простоев на объекте. Лучше заплатить на 10-15% больше, но быть уверенным в результате. Особенно это касается строительства и наружных работ, где замена крепежа через пару лет может влететь в копеечку.

Вместо заключения: не бывает мелочей

Работа с крепежом – это та область, где мелочей не бывает. Самонарезающий винт – не просто кусок металла с резьбой. Это инженерное изделие, каждый параметр которого просчитан. Его выбор – это всегда компромисс между стоимостью, скоростью монтажа и конечной надежностью соединения. Слепо доверять каталогам нельзя, нужен практический опыт, а иногда и свои собственные тесты. Главное – понимать физику процесса: как резьба врезается в материал, как распределяется нагрузка, что происходит с покрытием в процессе монтажа и эксплуатации. Когда это понимание приходит, работа с любым крепежом, даже таким привычным, как саморез, перестает быть лотереей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Потолочный анкер или анкер с безопасным гвоздем

Потолочный анкер или анкер с безопасным гвоздем -

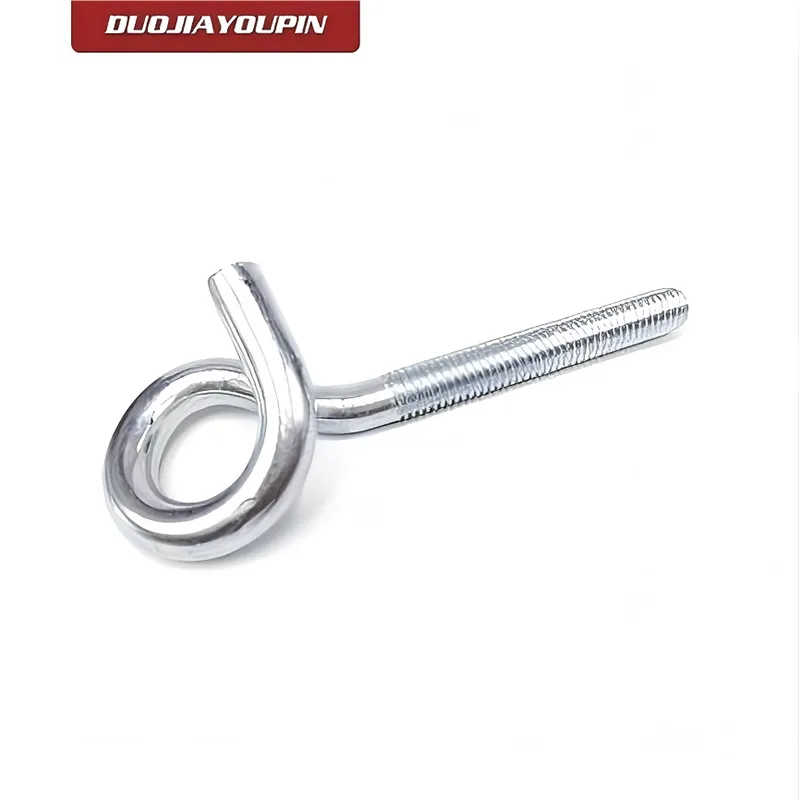

обе стороны сварка проушина деревянный винт

обе стороны сварка проушина деревянный винт -

Пружинный анкер с крюком (цинковый сплав)

Пружинный анкер с крюком (цинковый сплав) -

оцинкованная фотоэлектрическая опора для установки кронштейна

оцинкованная фотоэлектрическая опора для установки кронштейна -

Винты/болты для крепления пигтейла

Винты/болты для крепления пигтейла -

Код поворота фланцевой трубки

Код поворота фланцевой трубки -

якорь с металлическим каркасом

якорь с металлическим каркасом -

Предварительно зарытый углеродистый сталь

Предварительно зарытый углеродистый сталь -

болт двухрезьбовой подвески солнечной крыши

болт двухрезьбовой подвески солнечной крыши -

Винт с плоской головкой

Винт с плоской головкой -

Расширение кольца

Расширение кольца -

Шестиугольный фланцевый болт

Шестиугольный фланцевый болт