Вилочный крюк

Когда слышишь ?вилочный крюк?, многие представляют себе банальную скобу для подъема. На деле, если ты работал с грузами от 5 тонн и выше, понимаешь, что это один из тех узлов, где мелочей не бывает. Ошибка в угле раскрытия вилки или в радиусе закругления у основания — и вместо надежного элемента получается концентратор напряжений, который может ?выстрелить? в самый неподходящий момент. Часто заказчики, особенно те, кто только начинает осваивать монтажные работы, экономят на этом, покупая что попало, а потом удивляются, почему стропы так быстро изнашиваются или крепление ?играет?. Я сам через это прошел.

От чертежа до первой партии: где кроются подводные камни

Помню наш первый крупный заказ на партию вилочных крюков для монтажа стальных конструкций. Техническое задание было, вроде бы, четкое: грузоподъемность 8 т, материал — сталь 20ГЛ. Но в процессе выяснились нюансы, о которых в ТЗ не было ни слова. Например, как будет осуществляться подъем — строго вертикально или с возможностью небольшого раскачивания? От этого зависит не только выбор класса прочности, но и конструкция предохранительного замка на вилочном крюке. Мы тогда, по неопытности, сделали по стандартному, наиболее распространенному образцу. А на объекте выяснилось, что кран работает с длинными фермами, их немного ?ведет? при подъеме, и жесткий замок создавал ненужную нагрузку на одну из лапок вилки.

Пришлось срочно дорабатывать, вводить компенсирующий люфт в механизме замка. Это был ценный урок: диалог с конечным пользователем, с тем, кто будет каждый день цеплять этот крюк, важнее самого красивого чертежа. Сейчас, когда к нам обращаются из компании вроде Dojia Metal Products Co., Ltd. (их сайт — https://www.dj-fastener.ru), я сразу вижу разницу. Это глобальный промышленно-торговый оператор из специализированного на крепеже китайского города Юннянь, и они четко понимают, что помимо болтов и винтов, такой элемент как вилочный крюк — это ответственность. Их специалисты всегда уточняют условия эксплуатации до мелочей, что для торговой компании, которая в основном производит крепеж, говорит о серьезном подходе к смежным изделиям.

Именно после того случая мы ввели обязательный пункт в опросный лист: ?Характер динамических нагрузок?. Казалось бы, мелочь. Но без этого вся сертификация по ГОСТу или DIN теряет смысл, потому что лабораторные испытания — это одно, а реальная работа с ?неидеальным? подъемом — совсем другое.

Материал и термообработка: почему ?закалить? — не всегда правильно

С материалом тоже история отдельная. Все гонятся за высокими марками стали, за повышенной твердостью. Но для вилочного крюка сверхвысокая твердость — это часто путь к хрупкости. Важнее правильная вязкость, способность материала гасить ударные нагрузки. Мы как-то получили партию крюков от одного субподрядчика, они их красиво закалили, поверхность блестела, твердость по Бринеллю — выше всех норм. А при контрольных испытаниях на ударный изгиб (не самые обязательные, но мы их проводим выборочно) одна из вилок дала трещину. Не сломалась, а именно пошла трещина от места перехода от вилки к телу крюка.

Оказалось, что при закалке допустили перегрев, появилась крупная структура, которая и стала слабым звеном. Пришлось всю партию отправлять на отжиг и переделывать. Это были огромные убытки и сорванные сроки. Теперь мы работаем только с проверенными металлургическими комбинатами и своими протоколами контроля на каждом этапе. Кстати, у Dojia Metal Products Co., Ltd., судя по их ассортименту обсадных болтов и сварных рым-болтов, производство заточено под ответственный крепеж. Для них контроль качества материала — это, видимо, базовая история, и при выходе на рынок таких изделий, как вилочные крюки, этот опыт бесценен. Их локация в городе Юннянь, который является центром производства крепежных изделий, тоже говорит о многом — там сосредоточены и компетенции, и сырьевые потоки.

Сейчас оптимальной для большинства задач мы считаем сталь 20ГЛ или аналоги с грамотной нормализацией. Термообработка должна быть не для галочки, а для обеспечения именно того комплекса свойств, который нужен в конкретном случае. Иногда лучше немного ?недожарить? по твердости, но получить пластичный, надежный продукт.

Конструкция замка: маленький узел с большой ответственностью

Замок на вилочном крюке — это отдельная песня. Его часто недооценивают, делают из того же материала, что и основную вилку, или ставят слабенькую пружину. На самом деле, это предохранительный элемент, который не должен ни самопроизвольно открыться от вибрации, ни намертво заклинить от удара или грязи. Мы перепробовали кучу вариантов: пружинные фиксаторы, поворотные защелки, даже с предохранительными шплинтами.

Самым надежным для тяжелых условий, где много пыли и влаги, оказался простой поворотный фиксатор с массивной пружиной растяжения, защищенный резиновым чехлом. Не самый технологичный на вид, зато ?неубиваемый?. А для более чистых цехов, где важна скорость работы, хорошо показали себя автоматические защелки с подпружиненным шариком. Но их нужно регулярно обслуживать, смазывать. В паспорте изделия мы теперь отдельным разделом прописываем рекомендации по обслуживанию замка — это критически важно.

Один наш клиент из портового хозяйства жаловался, что замки закисают за месяц. Стали разбираться — оказалось, они моют технику мощной струей с добавками, которые агрессивно действуют на металл. Посоветовали им после мойки проходить замок обычным машинным маслом. Проблема ушла. Такие мелочи и составляют опыт.

Маркировка и прослеживаемость: не бюрократия, а необходимость

Каждый наш вилочный крюк теперь имеет не просто клеймо с грузоподъемностью. На нем выбит уникальный номер партии, по которому можно поднять всю историю: марка стали, номер плавки, результаты УЗК, дата испытаний. Это не для галочки. Это для того, чтобы если вдруг где-то на другом конце страны возникнет вопрос (а они возникают), мы могли за час дать полный ответ. Это дисциплинирует и нас, и потребителя.

Я видел, как на некоторых заводах крюки, отработавшие срок, просто перекрашивают и снова пускают в работу. Это преступление. Усталость металла — вещь коварная, и визуально ее не определить. Наша маркировка позволяет хотя бы отследить возраст изделия. Крупные игроки, такие как Dojia, на своем сайте https://www.dj-fastener.ru позиционируют себя как компания, занимающаяся разработкой, производством и торговлей. Для такого формата бизнеса система прослеживаемости и четкой маркировки — это основа репутации, особенно когда речь идет о глобальных поставках. Без этого выходить на рынок ответственных грузозахватных приспособлений просто нельзя.

Мы даже начали внедрять QR-коды на бирках для основных партий. Отсканировал — и получил электронный паспорт изделия со всеми протоколами. Пока это пилот, но логика в этом есть.

Вместо заключения: мысль вслух о будущем такого простого изделия

Иногда смотришь на этот незамысловатый кузнечный продукт — вилочный крюк — и думаешь, что тут уже ничего не придумаешь. Ан нет. Сейчас все чаще запрашивают варианты с интегрированной датчиковой нагрузкой, с RFID-меткой для учета в системе управления складом. Это уже не просто железка, а элемент ?умной? логистики. Мы пока делаем только пилотные образцы, технология дорогая, и главный вопрос — ее живучесть в условиях ударных нагрузок и вибрации.

Но тренд понятен. И компании, которые, как Dojia, работают на стыке производства и глобальной торговли, наверняка уже присматриваются к этому направлению. Потому что следующий шаг — это не продать крюк, а предложить комплексное решение для контроля грузоподъемных операций. А это уже совсем другая история и другая цена. Пока же основа — это все-таки металлургия, правильная геометрия и понимание того, как будет работать изделие в реальности, а не в идеальных условиях каталога. Без этого все инновации повиснут в воздухе. В прямом и переносном смысле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

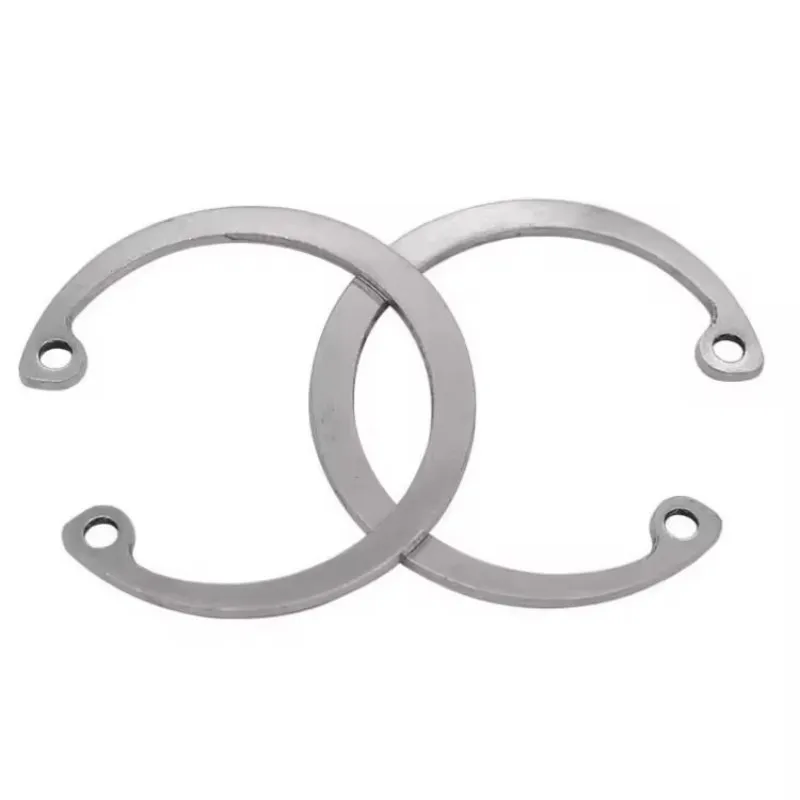

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

якорь с L – образным крюком

якорь с L – образным крюком -

якорь с канатным клином

якорь с канатным клином -

Обычная стиральная машина

Обычная стиральная машина -

Гайка с шестигранным фланцем

Гайка с шестигранным фланцем -

Анкерный стержень с полыми стенами

Анкерный стержень с полыми стенами -

Анкерная гильза с шестигранным болтом

Анкерная гильза с шестигранным болтом -

U – образный болт

U – образный болт -

Квадратная шайба

Квадратная шайба -

Клиновой якорь

Клиновой якорь -

Заклепка с плоской головкой

Заклепка с плоской головкой -

болт двухрезьбовой подвески солнечной крыши

болт двухрезьбовой подвески солнечной крыши