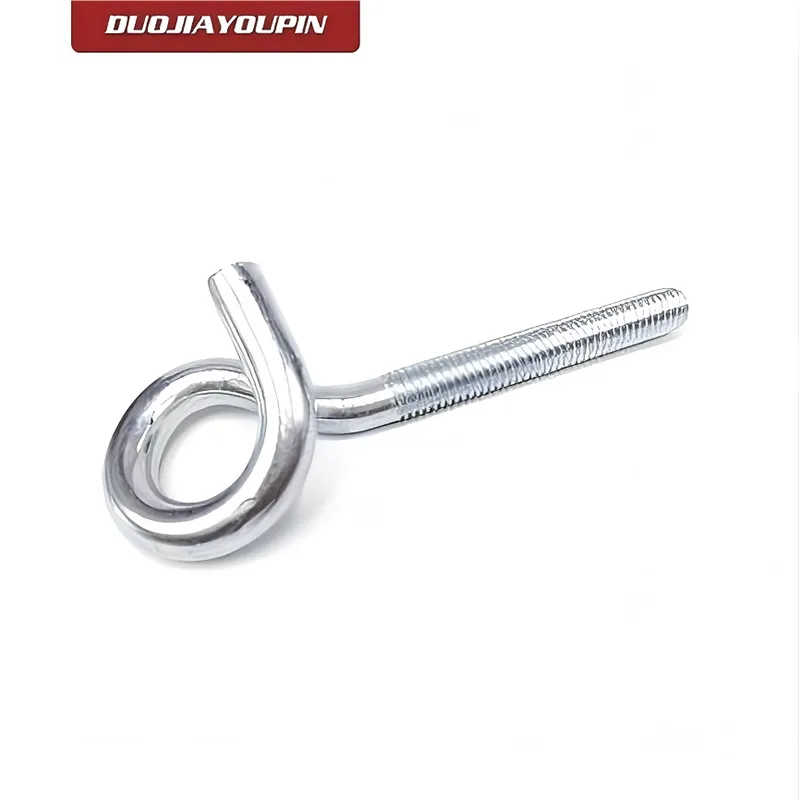

болт с угловой головкой

Когда слышишь 'болт с угловой головкой', многие сразу представляют себе что-то нестандартное, чуть ли не кустарное решение для 'труднодоступных мест'. На деле же — это высокоточный инструмент для монтажа в условиях жёстких пространственных ограничений, где прямой доступ перпендикулярно плоскости соединения попросту невозможен. Основная ошибка — считать, что его можно заменить любым другим болтом, просто изогнув под нужным углом. Это путь к поломке и аварии. Головка здесь — не просто изогнутый стержень, это расчётный элемент, где угол, плечо и место перехода к резьбовой части должны выдерживать проектные нагрузки, а не быть результатом слесарной импровизации.

Где без угловой головки — никуда

Классический пример из моей практики — монтаж кронштейнов под технологические трапы внутри резервуаров. Люк мал, пространства для манёвра ключом — ноль. Рука заводится под углом, и только болт с угловой головкой под 90 градусов позволяет закрутить соединение, при этом прижимая кронштейн равномерно. Пробовали использовать Г-образные ключи на обычных болтах — постоянно срывалась резьба из-за перекоса, да и момент затяжки контролировать нереально.

Ещё один частый кейс — крепление оборудования к боковым стенкам уже собранных металлоконструкций, каркасов. Когда перед тобой уже стоит готовая 'клетка', заводить инструмент прямо часто мешают другие элементы. Угловая головка здесь решает проблему, но с оговоркой: критически важен выбор правильного угла. Не всегда нужны именно 90°, иногда 45° или 75° работают эффективнее, так как позволяют оптимально распределить усилие руки или гайковёрта.

Кстати, о гайковёртах. Многие думают, что эти болты — сугубо ручной инструмент. Это не так. Существуют модели, рассчитанные на пневмо- или электроинструмент, с усиленным переходом и буртиком для упора. Но здесь нужно смотреть на маркировку и материал. Дешёвый вариант из некачественной стали просто сломается в месте изгиба при первом же серьёзном затяге машинным способом.

Подводные камни в выборе и применении

Самая большая головная боль — это стандартизация, вернее, её отсутствие в чистом виде. Угол, радиус изгиба, длина прямого участка до резьбы — всё это часто остаётся на усмотрение производителя. Поэтому при заказе для ответственного объекта нельзя просто написать в спецификации 'болт с угловой головкой М16'. Обязательно нужен чертёж или, как минимум, точное указание всех геометрических параметров. Иначе привезут 'что-то похожее', что может не встать на место или не выдержать нагрузку.

Материал — отдельная тема. Для большинства задач внутри помещений хватает оцинкованной стали. Но если речь идёт о химической промышленности или наружном монтаже в агрессивной среде, нужно смотреть в сторону нержавеющих марок, например, А2 или А4. И здесь важно, чтобы сам процесс гибки не нарушил антикоррозионные свойства материала. Дешёвые болты гнутся 'в холодную', что создаёт микротрещины в защитном слое. Качественные — могут проходить термообработку после формовки.

Нельзя не упомянуть про сварные варианты. Иногда встречаются не цельногнутые болты, а сварные конструкции, где головка приварена к стержню под углом. Для статичных, невибрирующих нагрузок может и сойти. Но для любого динамического оборудования — это категорически неприемлемо. Сварной шов — точка концентрации напряжений, он первым пойдёт трещиной. Проверено на горьком опыте с креплением виброопор насоса.

Поставщики и реалии рынка

Найти специализированного производителя, который делает такие болты не как 'экзотику', а как серийную продукцию с контролем качества — задача непростая. Многие крупные метизные заводы не любят связываться с мелкими партиями нестандартной геометрии. Поэтому часто ищешь узконаправленные компании.

Вот, к примеру, на рынке есть Dojia Metal Products Co., Ltd. — промышленно-торговая компания из Китая, из города Юннянь, который, как известно, специализируется на производстве крепежа. Они в своём ассортименте заявляют различные типы обсадных болтов, рым-болтов и прочего. Для таких производителей болт с угловой головкой — часто как раз одна из тех самых нестандартных позиций, которые они готовы делать под заказ, имея для этого нужное гибочное оборудование. Важно в диалоге с ними сразу уточнять вопросы контроля качества на партию, наличие сертификатов на материал, особенно если нужна нержавейка. Их сайт, dj-fastener.ru, стоит использовать как точку входа для запроса технических консультаций, а не просто каталог.

Работая с такими поставщиками, всегда запрашивай образцы. Лучше потратить время и деньги на тестовую партию, чем получить на объект несколько ящиков брака. Однажды мы получили партию, где угол был выдержан идеально, а вот резьба на некоторых штуках начиналась прямо от места изгиба, без технологического прямого участка. Закрутить гайку до упора было невозможно — она упиралась в радиус и висела. Пришлось срочно искать замену.

Неочевидные нюансы монтажа

Работа с таким крепежом требует своей сноровки. Например, последовательность затяжки. Если ты крепишь какую-то пластину несколькими такими болтами, нельзя затягивать их по кругу, как обычно. Сначала нужно все болты наживить, дать конструкции 'сесть', и только потом идти на окончательный момент затяжки. Из-за угла приложения усилия создаётся небольшой опрокидывающий момент, который может перекосить всю сборку.

Ещё один момент — использование шайб, особенно пружинных (гроверов). Под угловую головку часто нужна увеличенная или косые шайбы, чтобы компенсировать угол и обеспечить полную площадь контакта. Стандартная плоская шайба может лишь частично соприкасаться с поверхностью головки, что ведёт к её смятию и потере момента затяжки.

И да, инструмент. Универсальные ключи или головки с карданчиком — твои лучшие друзья. Но важно, чтобы сам болт с угловой головкой имел чёткую, не сбитую границу под ключ. Если шестигранник или квадрат под ключ некачественно обработан, биение при затяжке будет вырывать инструмент из рук. Особенно неприятно, когда это происходит в тесном пространстве, где каждый миллиметр на счету.

Вместо заключения: мысль вслух

Такой, казалось бы, простой элемент как изогнутый болт, на поверку оказывается целым миром инженерных компромиссов. Его нельзя проектировать 'на глазок', нельзя заказывать без подробнейшей спецификации, нельзя ставить 'лишь бы было'. Это тот самый крепёж, который появляется там, где основная конструкция уже продиктовала свои жёсткие правила, и тебе остаётся только подстраиваться. И в этом подстраивании — вся соль. Удачно подобранный и правильно установленный, он работает десятилетиями, оставаясь практически незаметным. Неудачный — создаёт постоянную точку риска. Разница между ними — в деталях, которые знаешь только с опытом, часто горьким. Поэтому когда видишь в проекте эту строчку, не стоит пролистывать её как мелочь. Лучше остановиться, представить себе реальный монтаж в реальной тесноте, и задать проектировщику пару неудобных вопросов. Это сэкономит кучу нервов и времени тем, кто будет крутить эти болты на объекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

GB892 Замок с болтом на конце вала

GB892 Замок с болтом на конце вала -

Расширение кольца

Расширение кольца -

Глазный винт

Глазный винт -

Внутренний шестиугольный крепежный винт с наконечником

Внутренний шестиугольный крепежный винт с наконечником -

якорь с шестигранным болтом

якорь с шестигранным болтом -

Винты/болты для крепления пигтейла

Винты/болты для крепления пигтейла -

Предварительно зарытый углеродистый сталь

Предварительно зарытый углеродистый сталь -

Заклепка с плоской головкой

Заклепка с плоской головкой -

GB894 Кольцо вала

GB894 Кольцо вала -

Двухголовый болт

Двухголовый болт -

Шестиугольный болт Полная резьба

Шестиугольный болт Полная резьба -

Плавательный якорь

Плавательный якорь