болт кольца

Когда говорят ?болт кольца?, многие сразу представляют себе обычный рым-болт — кольцо, приваренное к стержню с резьбой. Но в реальной работе, особенно с тяжелыми грузами или в ответственных конструкциях, эта простота обманчива. Основная ошибка — считать, что все они одинаковы и главное — диаметр кольца и резьбы. На деле, критически важны способ крепления кольца к стержню, качество сварного шва (если он есть), марка стали и даже ориентация кольца относительно оси нагрузки. Я не раз видел, как попытка сэкономить на ?мелочи? вроде болт кольца заканчивалась деформацией кольца под нагрузкой или, что хуже, разрушением сварного соединения. Это не та деталь, где можно брать первое попавшееся.

Конструкция: сварка против ковки

Итак, первое, на что смотрю — как сделано само кольцо. Самые распространенные — это сварные. Здесь кованый или штампованный стержень с резьбой и отдельно изготовленное кольцо свариваются встык. Казалось бы, что может быть проще? Но весь вопрос в качестве этой сварки. Шов должен быть не просто визуально ровным, а глубоко проваренным, без раковин и подрезов. Часто недобросовестные производители маскируют плохой шов обильной зачисткой, но под нагрузкой такой болт кольца ломается именно по границе сплавления.

Более надежный вариант — цельнокованые болты. Кольцо и стержень — единая деталь, выкованная из цельной заготовки. Естественно, у них нет слабого места в виде сварного шва. Их грузоподъемность обычно выше, но и цена соответствующая. Выбор между сварным и кованым — всегда компромисс между бюджетом проекта и требованиями безопасности. Для статичного крепления оборудования средней тяжести иногда хватает и хорошего сварного, а вот для такелажных работ, особенно динамичных, я бы всегда рекомендовал кованые.

Есть еще и литые варианты — их обычно видно по грубой поверхности и большому весу. В серьезных применениях их стараются избегать из-за хрупкости материала. Литая структура металла плохо переносит ударные нагрузки.

Материал и маркировка — читаем между строк

Сталь — вот что определяет душу крепежа. Для болт кольца обычно используют углеродистые или легированные стали. Самые ходовые марки — типа Ст.3, 20, 35 или 40. Но марка — это еще не все. Важна термообработка. Правильно закаленный и отпущенный болт будет иметь оптимальное сочетание прочности и вязкости. Без термообработки сталь может быть слишком ?мягкой? (кольцо разогнется) или, наоборот, хрупкой (треснет).

На практике часто сталкиваешься с полным отсутствием внятной маркировки. На головке стержня или на самом кольце должно быть клеймо с указанием класса прочности (например, 8.8, что для рым-болтов уже неплохо) или условным обозначением производителя. Его отсутствие — красный флаг. Это значит, что производитель либо не уверен в качестве, либо не хочет нести ответственность. Из проверенных поставщиков, которые маркируют свою продукцию, могу вспомнить, например, китайскую компанию Dojia Metal Products Co., Ltd. (https://www.dj-fastener.ru). Они из Юнняня — города, который специализируется на крепеже, и у них в ассортименте как раз есть различные обсадные болты и болт кольца, в том числе полностью сварные. По их каталогу видно, что они указывают и материалы, и нагрузки, что уже говорит об определенном уровне.

Был у меня случай, когда для монтажа станка взяли партию недорогих немаркированных рым-болтов. При подъеме один из них, а именно в месте перехода от стержня к кольцу, дал трещину. К счастью, груз был невысоко и все обошлось вмятиной на полу. После вскрытия стало ясно — сталь низкоуглеродистая, без какой-либо обработки, сварной шов лишь ?замазан? сверху. Урок дорогой.

Нагрузка: направление имеет значение

Это, пожалуй, самый часто игнорируемый момент. Грузоподъемность болт кольца всегда указывается для нагрузки, приложенной вдоль оси стержня. То есть когда кольцо натянуто прямо вверх. Но в жизни так бывает не всегда. Часто стропу цепляют под углом, или нагрузка возникает сбоку.

При боковой нагрузке (перпендикулярно оси стержня) допустимая сила падает в разы, иногда в 3-4 раза! Кольцо работает на изгиб, и точка максимального напряжения концентрируется в основании дуги. Именно там чаще всего и происходит поломка у некачественных изделий. Поэтому в инструкциях всегда рисуют эти углы и коэффициенты снижения нагрузки. Ими нельзя пренебрегать.

Для сложных случаев, где направление нагрузки может меняться, существуют конструкции с поворотным кольцом. Но это уже отдельная история, и их надежность сильно зависит от качества подшипкового узла внутри.

Резьба и монтаж — где кроются неочевидные проблемы

Казалось бы, с резьбой все просто: нарезана по стандарту — и хорошо. Но с болт кольца есть нюанс. Резьба — это концентратор напряжений. Особенно в первой, самой нагруженной нитке, которая находится как раз в зоне перехода от стержня к присоединяемой детали. Если резьба нарезана грубо, с заусенцами, или ее диаметр ?гуляет?, то под нагрузкой трещина может пойти именно отсюда.

Второй момент — длина затягивания. Болт должен быть ввернут в резьбовое отверстие или гайку на достаточную глубину. Общее правило — минимум на диаметр резьбы, а лучше полтора. Иначе есть риск среза резьбы или ?выдирания? болта из материала. Часто в погоне за компактностью используют короткие стержни, что критически снижает надежность соединения.

И еще про монтаж. Никогда, слышите, никогда не затягивайте рым-болт, приложив усилие к самому кольцу гаечным ключом! Кольцо для этого не предназначено, его можно деформировать или ослабить сварной шов. Затяжка должна производиться только за шестигранник под кольцом (если он есть) или за саму резьбовую часть с помощью гаек. Это базовое правило, которое, увы, многие нарушают.

Выбор поставщика и контроль качества

В итоге все упирается в то, у кого покупать. Рынок завален дешевым крепежем сомнительного происхождения. Как отсеять плохое? Первое — документация. Сертификат на материалы, протоколы испытаний на разрушающую нагрузку. Да, их можно подделать, но их наличие уже отсекает самых откровенных кустарей.

Второе — визуальный и тактильный контроль. Вес (слишком легкий — возможно, пористое литье или тонкие стенки). Качество поверхности: заусенцы, грубые следы формовки, цвет побежалости от сварки без последующей обработки — все это признаки низкого контроля на производстве. Тот же Dojia Metal Products, судя по их сайту, позиционирует себя как компания с полным циклом от разработки до торговли, что подразумевает больший контроль над процессом, чем у простого перепродавца.

И третье — репутация и опыт. Лучше работать с проверенными компаниями, даже если их продукция на 10-15% дороже. Стоимость отказа крепежного элемента несопоставима с этой разницей. Я всегда делаю выборочную проверку из партии — хотя бы один болт отправляю на испытания, если проект ответственный. Это не паранойя, это обычная практика. Потому что когда речь идет о болт кольца, на кону стоит не просто груз, а безопасность людей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

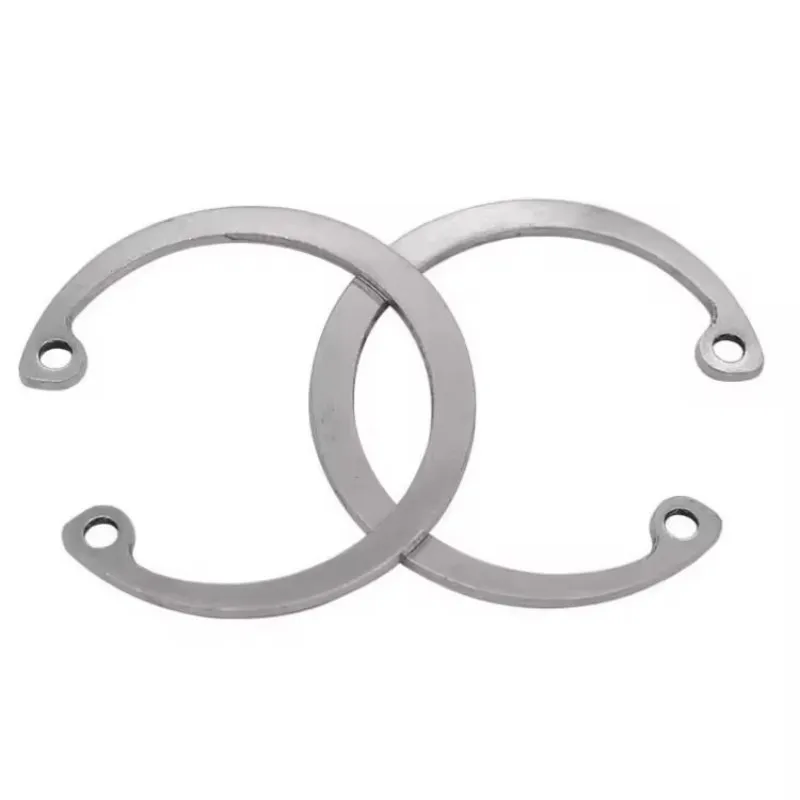

GB893.1 Кольцо отверстия

GB893.1 Кольцо отверстия -

Пружинный анкер с крюком (цинковый сплав)

Пружинный анкер с крюком (цинковый сплав) -

оцинкованная фотоэлектрическая опора для установки кронштейна

оцинкованная фотоэлектрическая опора для установки кронштейна -

якорь с металлическим каркасом

якорь с металлическим каркасом -

Подземный болт

Подземный болт -

Плоская шайба

Плоская шайба -

DIN6795 Шайба пружинная(Дисковая форма)

DIN6795 Шайба пружинная(Дисковая форма) -

Обычная стиральная машина(Наклонение)

Обычная стиральная машина(Наклонение) -

Гайка квадратная

Гайка квадратная -

Внутренний шестиугольный крепежный винт с наконечником

Внутренний шестиугольный крепежный винт с наконечником -

Обычная стиральная машина

Обычная стиральная машина -

Пружинная шайба

Пружинная шайба